Il miglioramento delle prestazioni produttive, la riduzione di costi e consumi, l’innovazione competitiva e la crescente spinta all’elettrificazione stanno spingendo diversi settori industriali e della manifattura ad adottare nuove tecnologie produttive più efficienti e abilitanti. Si tratta delle Key enabling technologies (Ket), le tecnologie abilitanti fondamentali.

Tra queste, l’Additive manufacturing in metallo porta nuove opportunità per le imprese, ma anche molte sfide e difficoltà, evidenziando da un lato gli attuali limiti applicativi, dall’altro le barriere culturali legate a una corretta divulgazione e formazione, che risultano ancora poco presenti e spesso lacunose in molte aziende e Pmi.

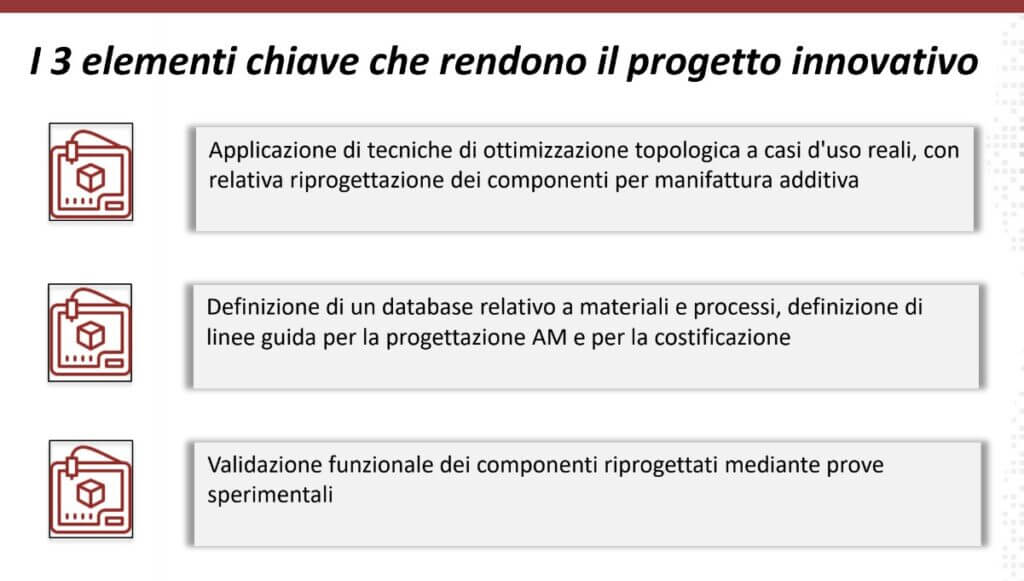

È in questo quadro che il Competence center Bi-Rex, con sede a Bologna, ha ideato e sviluppato il progetto AMMT (Additive Multimaterial Morphological Transformation), realizzato in partenariato con Poggipolini, Juno Design, Bonfiglioli, Altair Engineering, Guidetti Technology.

“Il progetto AMMT ha l’obiettivo di portare un contributo all’ecosistema produttivo, andando a definire il know-how di riferimento per le metodologie tecnologiche, progettuali ed economiche per approcciare con successo l’introduzione e lo sviluppo dell’Additive manufacturing negli asset e nelle pratiche aziendali”, sottolinea Domenico Bambi, presidente di Bi-Rex.

Con il Competence center bolognese che, rileva il presidente, “si conferma come centro di alta specializzazione, che consente l’accesso a competenze e servizi 4.0, la partecipazione a progetti di innovazione e trasferimento tecnologico” e ai bandi emessi con risorse anche del Mimit (il Ministero delle imprese e Made in Italy).

Il know-how del progetto AMMT “è stato sviluppato seguendo dei casi pratici, iniziando da una corretta selezione degli stessi, passando attraverso lo sviluppo progettuale e analitico, per concludersi con la realizzazione dei prototipi e il loro testing a banco”, spiega Paolo Marconato, coordinatore tecnico del progetto, e Ricerca & sviluppo manager di Poggipolini.

Facendo innovazione dal 1950 “e cercando di andare sempre oltre, di fare sempre meglio”, rileva Marconato, “abbiamo capito che non possiamo crescere da soli, ma dobbiamo crescere insieme a tutto il territorio circostante. Per questo abbiamo messo a disposizione le nostre competenze anche in questo progetto, e Poggipolini ne è capofila, e anche end user”.

Indice degli argomenti

Primo passo: capire i limiti, per superarli

Per capire come usare al meglio e anche migliorare i sistemi di Metal additive manufacturing, “come primo passo abbiamo analizzato tutti i limiti che ancora frenano il settore”, spiega il coordinatore tecnico, “raccogliendo e poi analizzando una grande quantità di dati e informazioni su: limiti tecnologici, di competenze, limiti dei software, dei materiali disponibili, e anche dei fornitori. Sì, perché per fare funzionare bene una nuova tecnologia bisogna anche scegliere, e saper scegliere, i fornitori giusti”.

Il team multi-aziendale del progetto ha quindi prima analizzato e studiato nuovi metodi e soluzioni per il Metal Additive Manufacturing e la stampa 3D di componenti, parti meccaniche, pezzi di produzione in metallo. E poi ha realizzato e prodotto i relativi prototipi, che sono poi stati testati e verificati all’interno della Linea Pilota del Competence center bolognese.

Alcuni metodi di produzione e prototipi “si sono rivelati performanti e una valida alternativa a sistemi di produzione più tradizionali, come quelli a polveri metalliche, altri vanno ancora affinati e migliorati per limiti applicativi e di qualità finale del pezzo prodotto”, rileva lo specialista di Poggipolini.

Generative design per l’additive manufacturing metallico

Il gruppo americano Altair Engineering ha fornito tutta la parte software del progetto AMMT e strumenti di Generative design e ricostruzione con Polynurbs, mentre “dal progetto abbiamo ricevuto maggiore comprensione del panorama di additive manufacturing metallico, dei limiti e potenzialità delle nuove tecnologie per l’additive”, osserva Carlo Damiani, manager per ricerca e sviluppo di Altair, e anche “feedback sull’uso degli strumenti per pianificare ulteriori sviluppi”.

Juno Design ha contribuito fornendo sistemi Cad (Ptc Creo) per la riparazione e modifica dei File per stampa e produzione in 3D, realizzando la produzione dei prototipi di forma con tecnologie HP Multi Jet Fusion, e fornendo consulenza per le applicazioni additive.

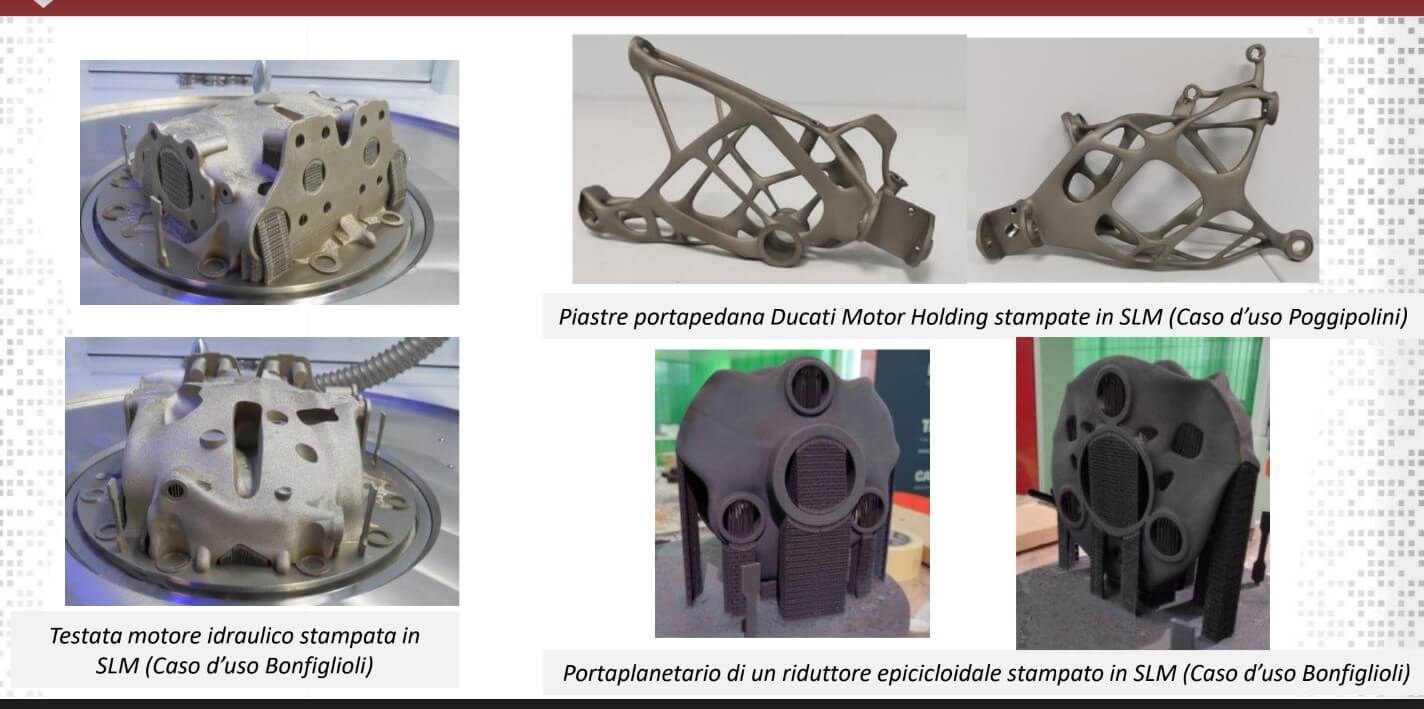

Prodotti molto più leggeri con nuove geometrie ottimizzate

Bonfiglioli, in particolare, ha sviluppato due casi di studio pratici. Il primo è una testata motore di un motore idraulico, che generalmente viene realizzata in ghisa per fusione in gravità, e in questo caso è stata prodotta in acciaio, con stampa Slm e sistema Sisma Mysint 300 presso il Bi-Rex. Con questa modalità è stata ottenuta una riduzione di peso del 33% rispetto al componente originario, passando da 24,5 kg del pezzo a 16,3 kg con la nuova geometria ottimizzata, e con una notevole semplificazione e riduzione dei canali e condotti interni al motore idraulico.

Il secondo caso d’uso ha riguardato la produzione di un portaplanetario riduttore epicicloidale: inizialmente l’intenzione degli sperimentatori era quella di realizzare il pezzo con tecnologia Waam, ma poi si è optato per una stampa SLM in quanto attualmente più adatta per geometrie più complesse.

È stato così realizzato un portaplanetario di taglia piccola, ottenendo una riduzione di peso del 46% rispetto alla geometria originale – passando da 4,1 kg a 2,2 kg –, e un prodotto di taglia più grande, ottenendo una riduzione di peso del 40%, passando dai 25 kg ai 15 kg del pezzo con la nuova geometria ottimizzata.

Sperimentare nuovi sistemi di produzione

Il progetto AMMT “ci ha permesso non solo di valutare l’evoluzione delle tecnologie di Additive Metallico”, rileva Paolo Cominetti, direttore dei progetti R&S in Bonfiglioli, “ma anche di sperimentare direttamente le metodologie innovative di ‘design to additive’, che stanno a monte e all’origine di ogni sviluppo applicativo”.

Nella Linea Pilota di Bi-Rex “abbiamo poi testato le nuove applicazioni nell’Additive Metallico, riscontrando ancora delle difficoltà e problematiche nell’impiego delle tecnologie Waam nel realizzare nuove componenti meccaniche con geometrie ottimizzate. Per cui”, spiega Cominetti, “per certe applicazioni abbiamo optato per il momento ancora per una tecnologia a polveri più tradizionale. Ma tutto ci fa pensare che la tecnologia Waam avrà interessanti sviluppi in futuro, innanzitutto per prodotti a manufatti di Additive Metallico di grandi dimensioni, consentendo un importante taglio dei costi di produzione”.

Risultati e vantaggi del progetto di additive manufacturing

Ecco alcuni dei principali risultati e vantaggi ottenuti con lo sviluppo del progetto:

- sviluppo del Network tecnologico e delle nuove conoscenze sul territorio nell’ambito del Metal additive manufacturing;

- aggiornamento sulla situazione e sullo stato dell’arte per ciò che riguarda tecnologie e sistemi di manifattura additiva, innanzitutto tra i partner del progetto, e poi a cascata su altre imprese e realtà produttive;

- nuova formazione dedicata a questi ambiti e know-how specifici; prospettive per future collaborazioni e attività di Open innovation.

La collaborazione e sinergia realizzate tra aziende e realtà innovative diverse “è senza dubbio uno dei plus di questo progetto”, fa notare Marconato. “È un bagaglio prezioso di esperienze e di lavoro di squadra che ci portiamo con noi, e che apre ad altre possibilità di partnership nell’ambito dello studio, ricerca e sperimentazione di nuove soluzioni innovative”.

Trovare nuove soluzioni con l’Open innovation

L’Open innovation “è un fattore distintivo e a valore aggiunto di questo approccio”, osserva Francesco Meoni, responsabile della Linea Pilota di Bi-Rex, “dato che è stato messo insieme un Pool di aziende come Bonfiglioli, Guidetti Technology, Poggipolini, Altair Engineering, Juno Design e docenti dell’Università di Bologna. Nella nostra Linea Pilota le nuove soluzioni studiate e sviluppate in ambito di Metal additive manufacturing sono poi state testate e verificate, mettendo insieme e analizzando i dati e le indicazioni che risultavano dalle fasi di test”.

La Data valley d’Europa, tra Big data e Intelligenza artificiale

Nelle ultime settimane il Competence center Bi-Rex ha anche avviato una nuova collaborazione, nel segno di Big data e Intelligenza artificiale, per supportare ancora di più le aziende nell’innovazione digitale. È quella sviluppata con Ifab, la Fondazione per lo sviluppo di Data analytics e artificial intelligence promossa dalla Regione Emilia-Romagna, in un’area che è sempre più la Data valley d’Europa.

La partnership tra questi due centri di eccellenza, e motori della transizione digitale nel territorio emiliano, mette insieme le loro forze e potenzialità innovative e di sviluppo tecnologico, al servizio delle aziende, manager, imprenditori e lavoratori, non soltanto di quelli vicini geograficamente, ma a livello più ampio e nazionale. Bi-Rex e Ifab in questo modo potranno decidere di volta in volta di partecipare insieme a bandi (PNRR, regionali, nazionali o europei), e valuteranno quale possa essere il loro miglior ruolo in ambito di progetti di comune interesse, in primis quello legato al Tecnopolo che sta sorgendo a Bologna.