Uno dei principali aspetti che condiziona l’efficienza dell’investimento è la flessibilità operativa. Su questo profilo i tool sono indubbiamente un elemento fondamentale: in particolare, il cambio tool rappresenta un valido strumento per garantire la versatilità degli impianti.

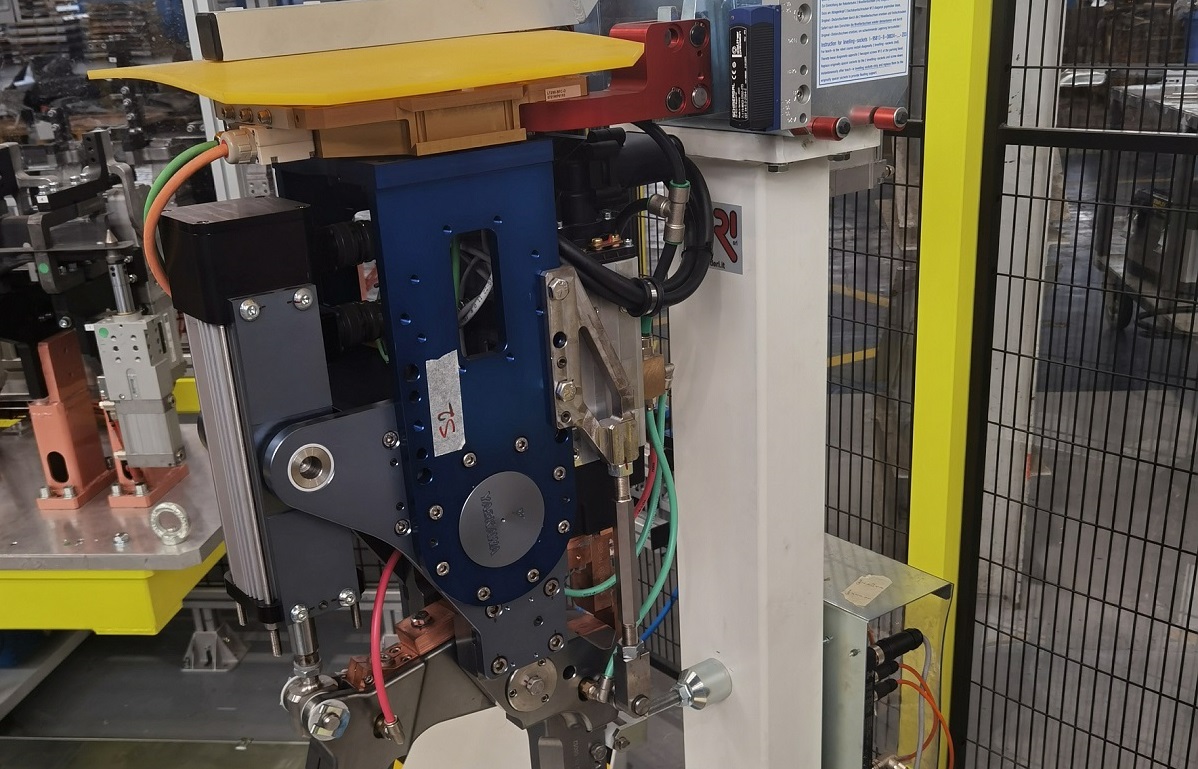

Tuttavia, nella saldatura spot, da sempre campo d’eccellenza per Yaskawa, le specifiche del tipo di tool adottato creano alcune complessità nel riattrezzaggio. Nello spot welding, infatti, la pinza integra un asse interno che deve essere controllato dal servopack del robot.

Il cambio tool deve dunque essere preceduto dallo sgancio del motore per far sì che il robot non vada più a cercare i dati encoder ed i feedback di potenza del motore e si prepari a ricevere la connessione con un altro motore, che avrà ovviamente dati diversi.

Nonostante questa peculiarità, che di fatto pone anche dei limiti numerici alla quantità di pinze utilizzabili dal sistema, il cambio pinza è ormai opzione diffusa anche in questo tipo di attività.

Yaskawa ha recentemente introdotto un’ulteriore importante innovazione in proposito, diventando uno dei primi fornitori robot a offrire uno standard comune valido in tutta Europa per l’utilizzo del cambio tool.

In concomitanza con il lancio sul mercato del controller YRC1000, ha infatti inserito tra i ladder che accompagneranno ogni controller venduto in Europa uno dedicato espressamente alla saldatura a punti. In precedenza questa funzionalità non era parte del ladder standard previsto per lo spot Welding e dunque veniva implementata in modo disomogeneo dai singoli System integrator. La disponibilità di una base uniforme per tutta Europa comporta molteplici vantaggi: dalla semplificazione delle attività di programmazione alla possibilità di fare riferimento a competenze comuni diffuse su diversi mercati geografici, cosa che rende più agevole anche la possibilità di prevedere l’intervento di squadre di assistenza di partner esteri in caso di soluzioni create in Italia e destinate all’esportazione. Ovviamente resta comunque possibile apportare modifiche per adattare la soluzione alle specifiche esigenze di ciascun cliente.

Il nuovo sistema di cambio pinze elaborato da Yaskawa prevede dunque la possibilità di accrescere la versatilità dell’impianto rendendo possibile gestire fino ad 8 pinze di saldatura con un unico robot o con due robot in modalità twin. Il sistema supporta infatti 2 cassetti di saldatura in modalità robot singolo e 4 in modalità twin, ma il limite massimo di 8 pinze rimane invariato.

Rispetto alle precedenti versioni, si introduce anche la gestione di una serie molto completa e dettagliata di oltre 100 allarmi, che vengono mostrati sia a pannello in loco sia inviati ad eventuali PLC con cui il sistema viene connesso. Il ladder è infatti predisposto per lavorare sia con la gestione del master sia con la comunicazione con lo slave. Ha dunque tutto ciò che è necessario per l’inserimento della macchina nella rete di fabbrica, così da renderne possibile anche il monitoraggio e la gestione da remoto.

Questo tipo di applicazione, destinato ad ambiti produttivi in cui la robotica in realtà è ormai radicata da tempo, dà l’idea di come il continuo processo di innovazione permetta comunque un continuo miglioramento dell’efficacia e dell’efficienza degli investimenti.