L’additive manufacturing sarà sempre più in grado di offrire una spinta per la digitalizzazione dei processi in azienda. Dalla prototipazione all’uso in produzione, dall’attenzione al post processing all’ampliamento dell’utilizzo di questa tecnologia in sempre più settori: sono tanti gli elementi che fanno della stampa 3D un driver per l’innovazione delle imprese. Questo scenario è stato affrontato anche nel corso della tavola rotonda “La forma del futuro. La tecnologia additive per modellare l’industria di domani” stamani durante i digital days di SPS Italia.

Indice degli argomenti

Dal prototipo alla produzione

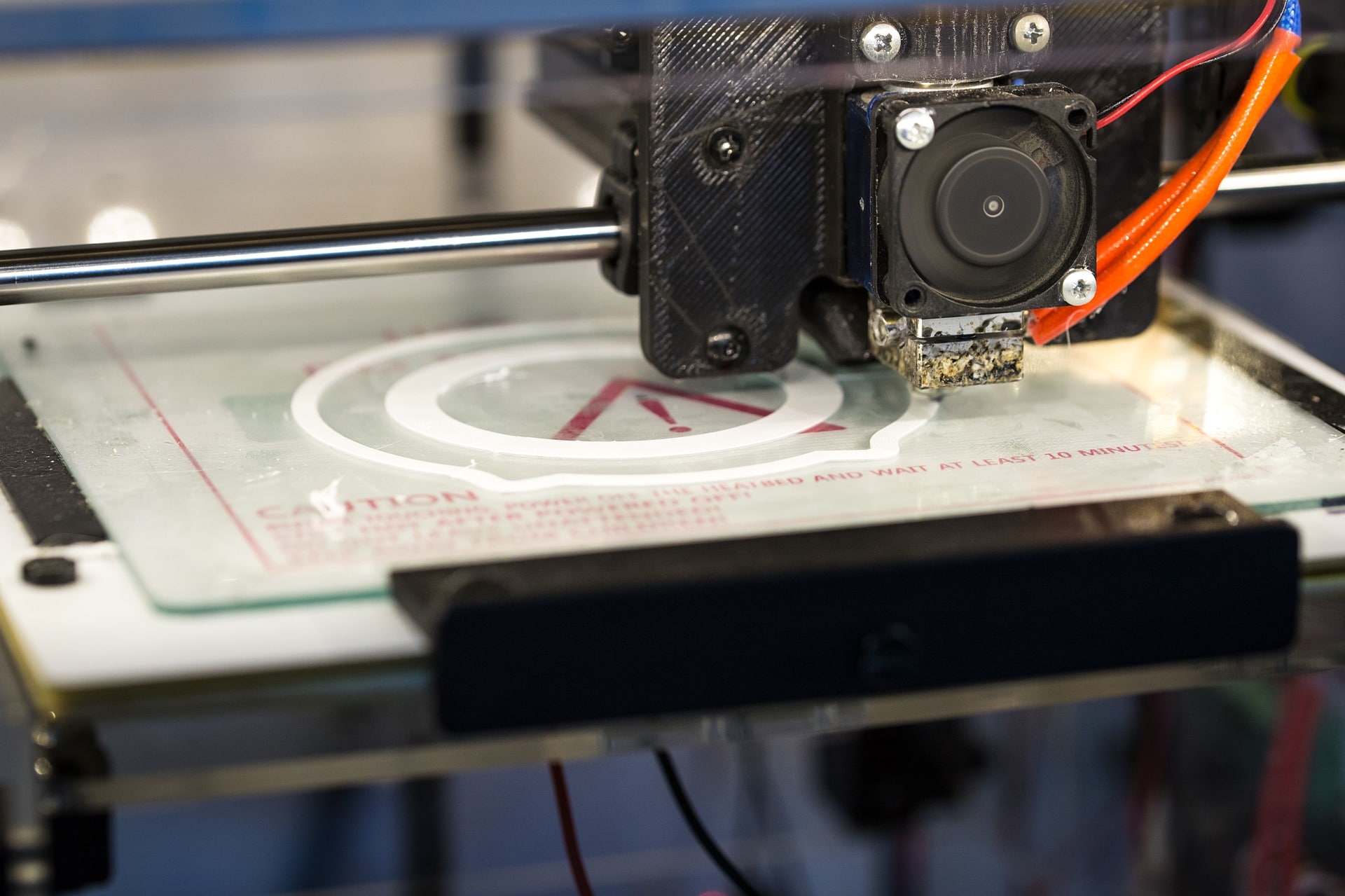

L’additive manifacturing ha dimostrato tutto il suo potenziale in questi ultimi mesi, nel corso della pandemia da coronavirus. Il ricorso alla stampa 3D infatti in diversi casi è stata in grado di apportare una completa digitalizzazione dei processi industriali non solo a livello di propotipazione ma anche di produzione vera e propria, garantendo la business continuity aziendale.

Negli ultimi mesi in particolare l’uso dell’additive manufacturing per realizzare strumenti sanitari si è rivelato vincente: “In Europea siamo pronti a fare diverse centinaia di migliaia di tamponi alla settimana – ha spiegato Davide Ferrulli, Country Lead, 3D Printing HP Italy -. Del resto, riguardo alla produzione, in Italia in dodici mesi abbiamo superato il milione di pezzi fabbricati. Numeri decisamente diversi rispetto qualche anno fa. Una stampante 3D è capace di realizzare tra i 5.000 e i 6.000 tamponi al giorno, ma trova applicazioni anche nell’automotive, nella realizzazione di macchine per l’automazione e in settori come per esempio quello dei plantari, che richiedono personalizzazione”.

Marco Panizzoli, Sales Manager 3DZ, ha sottolineato come andare in produzione con la stampa 3D non richieda investimenti onerosi: “Si può partire per fare un prototipo e poi metterlo in produzione. Un’azienda di Brescia che fa macchine per le calze inizialmente voleva realizzare prototipi funzionali, dopo qualche mese hanno riprogettato questi oggetti e oggi li utilizzano in produzione. Ci sono marchi che ci consentono con un budget abbordabile di realizzare tool che poi vengono usati dall’azienda per fare la propria produzione”.

La personalizzazione e il post processing

L’esperienza del Covid è stata significativa, innanzitutto ha rappresentato un esempio lampante di come ora sia giunto il momento di ragionare su questa tecnologia – ha commentato Giovanni Carlo Scianatico, Regional Manager di EOS -. Con le frontiere chiuse, bisognava customizzare i prodotti e spedire in tempi brevi. È stato un esercizio che ha permesso di comprendere quali possano essere i vantaggi della stampa 3D”. Tuttavia “temi come la certificazione e la qualità del processo vanno approfonditi”.

La customizzazione dei prodotti in particolare è un obiettivo che sarà sempre più perseguito dall’additive manufacturing. Nel settore dentale per esempio è fondamentale: ” Bisogna rispettare diversi passaggi relativi non solo alla stampa 3D, ma anche al software, per non influire sulla precisione”, sottolinea Arturo Donghi, CEO di Sharebot. Delicata anche la fase, come evidenziato da Diego Scaltritti, Head of Transmission Systems Design & Development Leonardo, del post processing. Un tema rimarcato anche da Andrea Scanavini fondatore di Pres X, che lavora soprattutto per il settore aerospaziale, ha spiegato l’importanza di curare gli oggetti una volta che sono stati stampati, per rifinirli al meglio: “Per esempio, abbiamo installato la prima macchina al mondo che svolge trattamenti termici in alta pressione. Gestiamo tutto il ciclo del post processing in un unico plant”.

Il futuro e la formazione

Ovviamente per progredire è necessaria la formazione. Al Competence Center Cim 4.0 sono in corso i lavori per installare una linea dedicata proprio all’additive manufacturing: “Abbiamo confezionato una linea dedicata al metallo, con tre sistemi e additive repair dedicato più all’energia. Non vogliamo fare ricerca di base ma aiutare le PMI a usare le tecnologie. Gli acquisti sono già stati fatti, siamo un po’ in ritardo per il lockdown, potremo essere pronti per metà novembre”, ha spiegato il presidente Luca Iuliano.

Cim 4.0 ha già finanziato 17 iniziative tra le oltre cento che hanno risposto al bando da 3 milioni del competence center: “Sarebbe utile che ci fossero supporti che al momento non abbiamo dal Mise per scorrere la graduatoria. Su oltre cento progetti che ci sono stati presentati, la metà erano finanziabili. Speriamo bene con il Recovery fund”.