A partire dagli anni Settanta le aziende manifatturiere di tutto il mondo hanno iniziato gradualmente ad abbandonare l’impostazione fordista in favore del lean manufacturing (letteralmente “produzione snella”), una filosofia che mira all’eccellenza operativa in termini di aumento della produttività, miglioramento della qualità e riduzione dei tempi di consegna.

Nel corso degli anni i dettami della lean production sono diventati via via più concreti grazie allo sviluppo di strumenti e metodi che hanno consentito a fabbriche di tutto il mondo di ridurre gli sprechi, lavorare in modalità “demand driven” con approvvigionamenti just in time, produrre in lotti piccoli (fino al quasi mitologico batch size one, il lotto singolo), standardizzare i processi e migliorare l’ergonomia del posto di lavoro.

Con l’avvento di Internet le cose si sono però complicate: la personalizzazione (o mass customization) è diventata iper-personalizzazione, la domanda è diventata volatile e il consumatore ha iniziato a “pretendere” che il suo prodotto venga realizzato su misura quasi in tempo reale.

Per offrire una risposta a questo nuovo scenario le fabbriche hanno avviato un percorso di smartification che, con il maturare delle tecnologie, si è orientato verso il modello di Industria 4.0 che tutti conosciamo.

Indice degli argomenti

Lean production o Industria 4.0?

Nell’opinione di molti, però, lean production e Industria 4.0 sono due cose completamente diverse: il Lean sarebbe un metodo che impatta sui processi produttivi (e di business); Industria 4.0, invece, un affare più prettamente tecnologico. Ne è convinto, per esempio Paolo Streparava, Ceo dell’omonimo gruppo, che in un’intervista rilasciata recentemente dal Giornale di Brescia, diceva:

“Io penso che prima di essere tecnologicamente avanzatissimi e iper automatizzati, meglio essere lean, organizzati e leggeri, avere una fabbrica che non spreca, dove si fa di più con meno energia”.

e poi

“Industria 4.0 è tecnologia e questa per la gran parte la si può comprare. La lean production è pensiero, riflessione, progettazione, verifica”.

Opinione rispettabilissima (e – sia detto per inciso – è bello che se ne parli), ma che parte da un assunto dicotomico: il lean da una parte e il 4.0 dall’altra. Industria 4.0, però, non è solo tecnologia: è anch’essa, al pari della lean production, innanzitutto approccio.

Che ci sia stato un equivoco di fondo su questo è comunque vero. Lo ha ricordato stamattina Giorgio Ferrandino, General Manager di Sew Eurodrive, che ha detto: “Il Piano Calenda ha prodotto un effetto distorsivo: molte aziende hanno investito in tecnologie 4.0 solo per fruire degli incentivi. Dal nostro punto di vista invece un approccio corretto deve partire dai processi per poi arrivare alle tecnologie in grado di realizzare i miglioramenti desiderati”.

E allora vediamo qual è la proposta di Sew Eurodrive, azienda tedesca che ha testato la sua metodologia innanzitutto in casa propria, nella sede milanese di Solaro, e che oggi si propone, oltre che come fornitore di tecnologia, anche come consulente per la “lean smart factory”.

La Lean Smart Factory

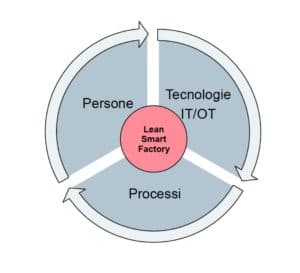

La “lean smart factory” proposta da Sew Eurodrive è il fulcro intorno al quale ruota un “circuito” fatto da persone, tecnologie IT/OT e processi. Ed è la risposta di Sew Eurodrive alla “Now Economy” e alla “network society” in cui individualismo e personalizzazione sono le prospettive dominanti.

“La nostra proposta tecnologica è quella di un’automazione digitalizzata, connessa e sostenibile”, ha detto Ferrandino. Ma è il risultato di un approccio che prevede una precisa metodologia.

L’ha illustrata Daniele Arosio, Operations Process Specialist di Sew Eurodrive: “Partiamo da un’analisi del processo produttivo ‘as is’. Analizziamo i prodotti, la loro quantità e variabilità, il ritmo della produzione, facciamo una mappatura del flusso di valore. Dopo aver compreso come funziona la fabbrica, passiamo alla progettazione del processo ‘to be’. In questa fase si pianificano risultati attesi, eliminazione delle attività non a valore aggiunto e automazione di quelle a basso valore aggiunto, il bilanciamento della produzione e la revisione dei flussi produttivi. A questo punto passiamo alla valutazione degli elementi tecnologici a supporto del progetto: in pratica quali sono le tecnologie applicabili, quali interventi occorre fare sull’infrastruttura IT e valutiamo se il layout pianificato è compatibile con le tecnologie selezionate”.

Un processo di valutazione insomma che unisce processo e tecnologie in una visione, come si dice oggi, olistica. “Nel nostro centro di Solaro – spiega Arosio – abbiamo fatto proprio questo. Nel 2007 avevamo fatto il passaggio alla Lean production e nel 2018 abbiamo abbracciato l’approccio della Lean Smart Factory”.

I risultati? Arosio snocciola cifre da invidiare: “In primis un incremento dell’output del 70%, naturalmente aumentando il numero degli addetti. A parità di lavoro abbiamo comunque ottenuto un aumento di produttività del 25%. Abbiamo poi aumentato e diversificato il mix di prodotti e ridotto il time to market”. Poi ci sono i vantaggi di meno semplice quantificazione: maggiore flessibilità ed efficienza, semplificazione dell’integrazione tra fabbrica e sistemi IT e incremento della sicurezza.

Risultati che sono stati ottenuti concretamente grazie all’introduzione di diversi elementi tecnologici innovativi. Nella fabbrica di Solaro, infatti, sono attivi 45 MAS (Mobile Assistance System), cioè degli AGV intelligenti in grado di fungere da strumenti per la logistica interna e, allo stesso tempo, da piattaforme per l’assemblaggio dei prodotti particolarmente attenti all’ergonomia (potete vederli in azione qui).

Accanto ai MAS, Sew Eurodrive è riuscita a ottimizzare la fase di preassemblaggio, tipicamente a poco valore aggiunto, portando il ciclo di lavoro dai 5/6 minuti iniziali a 1 minuto grazie a una pressa automatica in grado di interagire con i MAS (handshake). Infine, la stazione per le operazioni di oil filling: i MAS vanno automaticamente sotto la riempitrice automatica, dove, grazie a dei sensori, vengono individuati il tipo e la quantità necessaria per ripristinare i livelli.