La manutenzione industriale ha un ruolo fondamentale in quello che è il processo produttivo, il termine manutenzione deriva infatti dal latino manu tenere, ossia “tenere in mano” e quindi l’andare a conservare integro ed efficiente un impianto. I due principali fenomeni che entrano in gioco e che vanno a diminuire l’efficienza delle attrezzature sono usura ed invecchiamento. Lo scopo della manutenzione è quindi quello di andare a rallentare il decadimento delle attrezzature tenendole sotto controllo ed eseguendo le opportune riparazioni e revisioni.

Sotto questo punto di vista risultano essere numerose le aziende che ancora oggi fanno affidamento a processi di manutenzione basati per lo più sull’utilizzo della carta piuttosto che tramite strumenti digitali, è questo il caso dello stabilimento Datwyler Sealing Solutions Italy SpA.

Il Gruppo Datwyler è un fornitore globale leader per l’industria del pharmaceutical, automotive e construction la cui storia risale al 1915. Ad oggi, con oltre 20 società operative, vendite in oltre 100 paesi e circa 7000 dipendenti, Datwyler genera un fatturato annuo di oltre 1000 milioni di CHF con una struttura suddivisa principalmente in Healthcare Solutions ed Industrial Solutions, dove nell’Healthcare si trovano Pharma e Medical unit mentre dell’Industrial Solutions fanno parte Mobility, General industry e Food & Beverage.

Questo caso è stato trattato all’interno di un progetto di tesi che ha avuto come ambito di lavoro il sito produttivo di Viadanica (BG), caratterizzato dalla presenza di tre plant contenenti presse ad iniezione, presse a compressione, macchine di selezione automatica e forni. L’unità di analisi del processo oggetto di tesi, ossia quello relativo alla gestione e alla registrazione degli interventi di manutenzione, risulta comprendere tutti e tre questi plant in modo tale da comprendere tanto le richieste provenienti dai macchinari in reparto quanto quelle che possono provenire dai laboratori piuttosto che dagli uffici.

Indice degli argomenti

Gli obiettivi

L’obiettivo principale del progetto è andato a combaciare col passaggio dalla carta al digitale tramite un’automazione dei processi di gestione e registrazione degli interventi di manutenzione in modo tale da:

- Semplificare il processo rendendo più agevole ad operatori e manutentori aprire o chiudere interventi;

- Facilitare l’organizzazione del lavoro per i manutentori;

- Rendere il processo più efficace ed efficiente;

- Rendere tutti i dati tracciabili;

- Migliorare l’affidabilità dei dati;

- Rendere il processo più flessibile in ottica di futuri cambiamenti o aggiunte di macchinari o componenti;

- Migliorare la sostenibilità ambientale diminuendo l’utilizzo della carta;

Per raggiungere tale obiettivo la metodologia seguita ha visto una iniziale analisi dell’organizzazione dei processi AS IS alla quale ha fatto seguito uno studio e definizione del nuovo processo, il ridisegno dei processi TO BE, un periodo di due settimane circa di test di funzionalità per poi giungere all’implementazione vera e propria del processo.

La mappatura

Come detto si è proceduto ad analizzare la situazione attuale tramite mappatura dei processi. Il processo di gestione e registrazione degli interventi di manutenzione avveniva attraverso la compilazione di form cartacei ai quali i manutentori dovevano rifarsi per poter individuare dove intervenire e che prevedevano la compilazione di una prima parte ad opera dell’operatore adibito alla segnalazione del guasto e, successivamente alla sua riparazione, la compilazione dei campi restanti da parte del manutentore.

Per tenere traccia di tutti questi interventi riportati su Forms cartacei veniva impiegata l’ASPP, risorsa esterna alla manutenzione, col compito di inserire manualmente in un file Excel apposito tutte le informazioni presenti sui Forms cartacei relativi agli interventi chiusi, andando innanzitutto a recuperare in reparto tutti i Forms per poi eventualmente reperire le informazioni mancanti in caso di mancata compilazione. Attraverso quindi una raccolta dati le analisi svolte sono state tre:

- Analisi della gestione degli interventi di manutenzione: monitoraggio giornaliero effettuato per 3 settimane, focalizzando l’attenzione sull’utilizzo e la compilazione dei Forms presenti nel Plant 1;

- Interviste ai manutentori volte all’individuazione delle principali criticità del processo;

- Analisi della registrazione degli interventi di manutenzione volta ad analizzare il file nel quale venivano registrati manualmente gli interventi e le analisi svolte.

Da quanto emerge dalle analisi, le criticità riscontrate tramite le interviste corrispondevano ad una scarsa organizzazione del lavoro caratterizzata da assegnazioni che spesso non avvenivano tramite il capo manutentore, ma in autonomia. Inoltre, sono stati riscontrati componenti mancanti sui Forms nonché ripetizioni (ad esempio era richiesto di indicare prima il componente riparato/sostituito e poi indicare nuovamente il tutto nella sezione delle note). Da qui risulta quindi evidente come la semplificazione del processo sia la soluzione più ricercata dai manutentori stessi.

Dal monitoraggio dei Forms è emerso, invece, come fossero presenti numerose mancate compilazioni. A riguardo, infine, dal file di registrazione si è subito notato come le analisi risultassero svolte su dati poco affidabili e fossero spesso confusionarie, ripetitive o di difficile interpretazione.

Il nuovo processo

Tramite il ridisegno dei processi TO BE si è quindi proceduto alla creazione di:

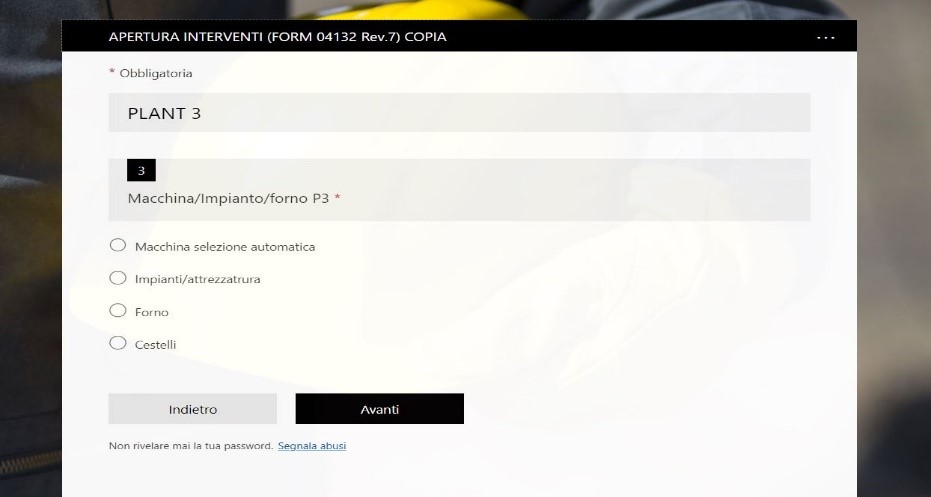

- Forms online;

- Database per la registrazione automatizzata degli interventi;

- File per la visualizzazione degli interventi aperti per i manutentori;

- File per analisi dei dati;

- App di visualizzazione;

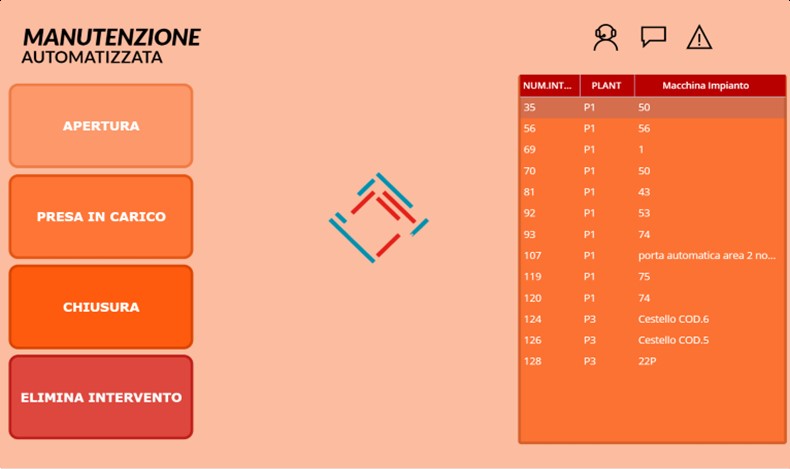

Il nuovo processo prevede quindi che manutentori ed operatori si interfaccino attraverso un’app di visualizzazione, creata tramite Power Apps, e che presenta quattro pulsanti per il reindirizzamento ai Forms creati (apertura, presa in carico, chiusura ed eliminazione intervento), una vista semplificata degli interventi aperti ed un pulsante per richiedere assistenza.

Attraverso questa app si procede alla compilazione del Form che, grazie ad un flusso PowerAutomate, registra le risposte in un Database Excel appositamente creato il quale assegna ad ogni intervento un numero identificativo progressivo da inserire poi nei Forms di presa in carico e chiusura per permettere la registrazione delle informazioni nella stessa riga del Database.

Per poter permettere una migliore organizzazione del lavoro è stato creato un file per la visualizzazione degli interventi aperti per i manutentori, contenenti gli interventi suddivisi per Plant, Stato del macchinario, Tipo di fermo e Data di segnalazione. Nello stesso file ma in un altro foglio sono invece presenti solo quegli interventi rilevati a seguito delle pulizie che vengono effettuate il sabato e che portano spesso all’individuazione di perdite, interventi che rimangono spesso aperti solitamente per lungo tempo. Infine, è presente un foglio per gli interventi chiusi. È stato anche creato un file per l’analisi dei dati concentrandosi su MTTR ed MTBF, nonché su analisi minori come interventi per gruppo di guasto o per area di guasto piuttosto che sulla somma delle ore di guasto per gruppo o per area.

I benefici

L’attività di riorganizzazione dei processi di gestione e registrazione delle richieste di intervento ha portato numerosi benefici rispettando quelli che erano gli obiettivi fissati. In particolar modo i benefici riscontrati sono:

- Tracciabilità ed affidabilità dei dati: Tramite l’implementazione di Forms online con domande a risposta obbligatoria collegate ad un database per la registrazione automatizzata legate da un flusso Power Automate è stato possibile rendere i dati tracciabili e migliorarne quindi anche l’affidabilità;

- Semplificazione del processo e miglioramento dell’organizzazione del lavoro: l’utilizzo di Forms online unito al file per la visualizzazione degli interventi ha dato la possibilità di semplificare il processo per gli operatori ed i manutentori facilitandone l’organizzazione del lavoro;

- Maggior flessibilità: la digitalizzazione del processo ed in particolare delle richieste tramite creazione di Forms online dà la possibilità di dare una flessibilità maggiore al processo e, in particolar modo, alle richieste di intervento. Risulterà infatti molto più semplice ed immediato aggiungere eventuali componenti mancanti, come lamentato più volte da parte dei manutentori, piuttosto che organizzare diversamente o modificare le domande presenti come fatto più volte in fase di test grazie ai suggerimenti degli operatori stessi;

- Sostenibilità ambientale: in ottica ambientale un altro importante traguardo raggiunto riguarda la netta diminuzione dell’utilizzo della carta data dall’eliminazione di tutti i Forms cartacei;

- Processo più efficace ed efficiente: ultimo, ma non meno importante, è il miglioramento di efficacia ed efficienza del processo. In particolar modo questo aspetto può essere riscontrato attraverso l’analisi dei dati riguardanti l’MTTR il cui target aziendale mensile, nei due mesi immediatamente successivi all’implementazione del nuovo processo risulta rispettato.

La mappatura dei processi AS IS ha quindi permesso l’individuazione delle numerose criticità presenti nel processo e, attraverso un ridisegno dei processi, l’ottenimento di benefici qualitativi e quantitativi come appena esposto.

Il laboratorio RISE

Il laboratorio RISE (Research and Innovation for Smart Enterprises) è un laboratorio di ricerca del Dipartimento di Ingegneria Meccanica e Industriale (DIMI) dell’Università degli Studi di Brescia. Partendo dalla produzione di nuove idee e conoscenze rigorose e concrete tramite la ricerca universitaria, RISE contribuisce all’innovazione dei processi, dei prodotti e dei modelli di business ed aiuta le imprese a diventare più competitive. RISE ritiene che la supply chain del futuro sarà circolare, digitale e