Per affrontare l’era Vuca – dall’acronimo inglese “volatility, uncertainty, complexity, and ambiguity” – le aziende manifatturiere devono riorganizzare le supply chain.

Fenomeni come il reshoring, che prevede il ritorno di attività produttive nei Paesi di origine, e il friendshoring – basato sul rafforzamento delle relazioni commerciali con Paesi alleati –, stanno rapidamente affermandosi come strategie vincenti.

Se la riorganizzazione delle catene del valore, in un contesto interconnesso e polarizzato, rappresenta per molte realtà una sfida, questo scenario complesso offre anche opportunità significative per costruire supply chain più robuste, resilienti e sostenibili, mitigando il rischio e garantendo la continuità operativa anche in tempi incerti.

Ma come si stanno muovendo le imprese? Quali sono le sfide da vincere e le strategie che permettono una migliore gestione del rischi? Di questi temi si è parlato nel corso del LEF Operations Summit che ha fornito una chiave di lettura sulle strategie emergenti utili in un contesto globale caratterizzato da incertezze e cambiamenti geopolitici.

Indice degli argomenti

Navigare l’instabilità globale: strategie aziendali per la resilienza delle supply chain

Dalle tensioni geopolitiche al rialzo dei prezzi, ai cambiamenti nelle preferenze dei consumatori che si aggiungono all’inflazione, le crisi economiche, il cambiamento climatico e molto altro: il contesto in cui operano le aziende è oggi caratterizzato da diversi fattori di instabilità, che in uno scenario di forte interconnessione producono effetti a cascata sulle supply chain globali.

- il dual sourcing, una strategia di approvvigionamento in cui un’azienda utilizza due fornitori diversi per lo stesso componente o materiale necessario alla produzione. L’obiettivo principale di questa strategia è ridurre il rischio associato alla dipendenza da un singolo fornitore, che potrebbe causare problemi in caso di interruzioni nella fornitura, aumenti di prezzo, o altre difficoltà operative

- regionalizzazione della supply chain, quindi l’organizzazione e il posizionamento delle operazioni di produzione, approvvigionamento e distribuzione più vicino ai mercati finali o di consumo

- nearshoring dei supplier e delle produzioni.

Davanti all’impossibilità di prevedere questi fenomeni, e la loro evoluzione, le aziende stanno quindi cercando di dimostrarsi flessibili per adattarsi ai cambiamenti dei mercati. Questa flessibilità è però ostacolata dalla polarizzazione di alcune produzioni, che difficilmente possono essere spostate in altre regioni.

“Si sono creati nel tempo centri di competenza in determinate regioni, da cui arrivano materie prime e materiali, difficili da rilocalizzare: dal pharma in Europa e in Italia all’agricoltura nel Sud America, all’elettronica e il tessile in Cina”, spiega Sergio Farioli, Partner McKinsey & Company.

L’importanza dell’integrated planning e dell’approccio strategico nella gestione delle catene del valore

Nonostante queste complessità, le aziende si stanno muovendo per riorganizzare la supply chain dopo che hanno dovuto fare i conti con la scarsa sostenibilità di una strategia di gestione dei rischi di fornitura basata sull’aumento delle scorte di magazzino. Questo cambiamento, finalizzato alla creazione di supply chain più flessibili, resilienti e competitive, deve però basarsi su diverse logiche di gestione della stessa catena di fornitura.

Se il tempo di risposta a shock improvvisi è un fattore chiave per la competitività aziendale, la gestione deve quindi basarsi su cosa avviene in tempo reale nei mercati e nelle regioni dove sono localizzati tutti gli attori della supply chain, dai fornitori ai consumatori.

Per attuare queste strategie in un contesto strettamente interconnesso le aziende devono investire – e lo stanno già facendo – su soluzioni di integrated planning, soluzioni digitali che permettono di gestire la catena del valore secondo un approccio basato sui dati condivisi all’interno dell’ecosistema.

“Solo le soluzioni digitali possono permettere alle aziende di poter riorganizzare la supply chain in maniera veloce davanti a eventi che creano squilibri nelle catene di fornitura. Questo planning integrato non riguarda più solo quello che succede all’interno dei confini aziendali, ma abbraccia tutto l’ecosistema della catena del valore in cui l’azienda è inserita”, aggiunge Farioli.

Un approccio che richiede però di abbattere quelle resistenze alla condivisione dei dati lungo la supply chain che, spiega Farioli, molte aziende non hanno ancora saputo vincere.

L’evidenza di questa mancata evoluzione emerge anche dalla ricerca di McKinsey sui trend che maggiormente hanno influenzato le supply chain nel 2024. La ricerca ha infatti rivelato che il 90% delle aziende ha investito nel digitale, in linea con i dati del 2023. Tuttavia, questo dato, spiega Farioli, deve essere analizzato più approfonditamente: se questi investimenti riguardano solo il confine aziendale e non guardano all’ecosistema, è difficile che potranno davvero creare maggiore resilienza e competitività.

Nuove figure e modelli di business per catene di fornitura più resilienti, sostenibili e competitive

Le aziende che stanno realmente affrontando la questione con un approccio strategico seguono un percorso di evoluzione che non passa solo dalla condivisone dei dati con l’ecosistema, ma anche da cambiamenti organizzativi all’interno dell’azienda.

Ad esempio integrando ruoli dedicati alla gestione della supply chain all’interno del board dell’organizzazione.

“Questa è una funzione che non solo deve essere seduta all’intenro del board ma deve essere posizionata in alto all’interno della catena gerarchica di comando delle aziende, a diretto rapporto del CIO, con il mandato chiarissimo di digitalizzare, innovare e farlo in modo agile”, spiega.

A cambiare devono essere anche i modelli di business attraverso i quali l’organizzazione crea valore.

“Oggi non basta più fare prodotti innovativi, è fondamentale sviluppare prodotti accompagnati da un modello di relazione con il cliente finale che va oltre, mirando a nuovi modelli di business. Questi modelli, adottati dai grandi player digitali come Meta e Apple, sono diventati predominanti”, spiega Simone Marchetti, Business Development Director Oracle.

Le strategie di risposta a questi cambiamenti richiedono quindi profonde riorganizzazioni all’interno delle imprese e un’evoluzione del business a 360° che passa dalla visione – dall’azienda all’ecosistema – , dalla tecnologia adottata, dall’organigamma dell’organizzazione, fino alla creazione di nuovi modelli di business.

Ed è questo il messaggio che emerge anche dall’ultimo rapporto del World Manufacturing Forum (di cui abbiamo parlato in dettaglio in questo articolo) che ha delineato dieci raccomandazioni per navigare in contesti complessi e in costante evoluzione.

“Queste raccomandazioni si focalizzano su tre aree principali: competenze, cultura e tecnologia. Molte delle raccomandazioni fornite dal rapporto hanno a che fare con il tema del cambiamento, che ha una forte connotazione culturale, quindi se non cambiamo approccio rispetto a un mondo che non è più il mondo a cui eravamo abituato, probabilmente resterà difficile interpretare le nuove dinamiche”, spiega Marchetti.

Questo cambiamento deve spingere le aziende a guardare oltre i bisogni quotidiani e sfruttare le tecnologie per gestire e analizzare dati e informazioni, adottando un approccio di medio-lungo periodo per affrontare i tutti i trend che stanno delineando la manifattura del futuro: non solo le considerazioni legate alla supply chain e alla logistica, ma anche la spinta verso una manifattura più sostenibile e l’incremento degli attacchi informatici a danno delle imprese di questo settore.

Senza questo approccio strategico, sottolinea Marchetti, le aziende rischiano non solo di perdere resilienza e competitività, ma anche di vedere svalutati gli investimenti messi a terra.

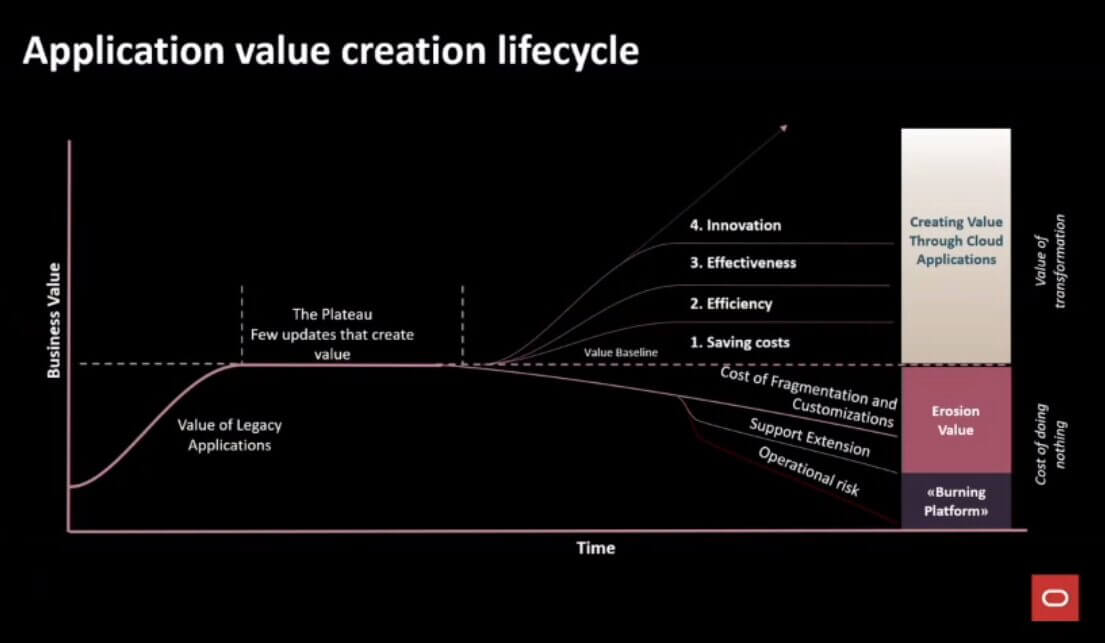

“Oggi molte aziende hanno tecnologie che sono entrate in un plateau di produttività e creazione del valore. Ciò che vediamo attraverso il nostro osservatorio è che molte aziende non stanno attuando i cambiamenti auspicati e quindi le loro piattaforme stanno andando verso quella che viene definita la zona di erosione del valore”, aggiunge.

La risposta delle aziende italiane agli shock delle catene di fornitura

Alessandro Fontana, direttore del Centro Studi di Confindustria, ha fornito dati e analisi su come stanno cambiando gli equilibri internazionali e come questo sta impattando sulle aziende italiane.

“Nel contesto geopolitico globale attuale il commercio internazionale sta attraversando una fase di profonda trasformazione, caratterizzata da una progressiva riduzione dell’interdipendenza economica tra USA, Cina e UE. La Cina, una volta considerata Paese assemblatore, ha oggi accumulato un know-how produttivo che le consente di spostare al suo interno alcune produzioni”, spiega.

Vi sono quindi evidenti segnali di decoupling in una situazione che, per l’Europa, diventa ancora più sfidante davanti alla perdita di attrattività dei capitali esteri, che vengono invece attirati da una politica più favorevole e protezionista degli Stati Uniti.

Per le imprese italiane questo scenario si traduce in nuove sfide e opportunità: l’export nazionale, particolarmente esposto al mercato statunitense, sta sviluppando strategie di resilienza e diversificazione. Le filiere strategiche – dall’agroalimentare alla farmaceutica, dai mezzi di trasporto alle macchine industriali – stanno accelerando processi di backshoring e integrazione, favoriti dalla transizione verde e digitale.

In particolare, un indagine del Centro Studi Confindustria ha evidenziato che è cambiata la geografia delle catene di fornitura delle aziende italiane, che era rimasta pressoché invariata fino al 2019.

“C’è in atto all’interno delle imprese un grande cambiamento sia nei mercati di destinazione che nelle fonti di approvvigionamento. Particolarmente rilevante è osservare che negli ultimi tre anni è diminuito del 7% il peso all’interno dell’input produttivo dei beni intermedi importati dai primi 15 Paesi di fornitura per le aziende italiane”, spiega.

I fattori che guidano la scelta della localizzazione geografica sono:

- la riduzione del rischio di approvvigionamento legato a shock internazionali

- l’effetto del Made in Italy

- la vicinanza e lo sviluppo del territorio

“In questo contesto di rapida evoluzione, caratterizzato da regionalizzazione e ridefinizione delle catene del valore, le imprese italiane sono chiamate a un adattamento strategico che valorizzi resilienza, innovazione e specificità delle filiere nazionali. Le imprese che hanno già implementato tali strategie mostrano performance superiori in termini di export, produzione e fatturato”, commenta Fontana.

Sfide e opportunità della riorganizzazione della supply chain: il parere delle imprese

Tuttavia, spesso esistono molteplici fattori che ostacolano la ridefinizione (in chiave regionale) della catena di fornitura. Gianni Frasson, General Manager Frasson e Rubbermac e Presidente Fondazione Sportsystem, ha portato la testimonianza di chi nel suo ruolo vede la realtà di aziende che hanno una produzione fortemente delocalizzata (l’80% della produzione calzaturiera avviene in Asia).

“Vi sono limiti oggettivi nel far rientrare la produzione in Europa. In primis c’è il tema cruciale della mancanza di giovani e manodopera, inoltre avremmo anche un tema di spazi e infrastrutture“, spiega.

Ma c’è anche un tema di costi, non solo di chi produce, ma anche di chi acquista: al di là delle difficoltà, spostare questa produzione interamente in Europa, o in Italia, porterebbe senza dubbio ad offrire prodotti più sostenibili e quindi, da un lato, risponderebbe anche a un’esigenza del mercato. Tuttavia, la sostenibilità comporterebbe un aumento del prezzo del prodotto in un mercato fatto da consumatori che, nella media, non potrebbero permettersi di acquistare quel prodotto a quel prezzo.

Questo, spiega Frasson, sta portando alla nascita di una manifattura “ibrida” dove i componenti per la produzione provengono da regioni extra-europee (in questo caso l’Asia), ma la finalizzazione del prodotto avviene in Europa.

“Una supply chain così organizzata riporterebbe parte della produzione in Europa, ma si tratta di una strada che stiamo cercando di inventare”, aggiunge.

Alfa Sistemi, System Integrator, ha invece sfruttato la necessità di riorganizzare la propria supply chain per rafforzare il proprio business attraverso la vicinanza fisica ai clienti anche al di fuori dell’Europa.

“Abbiamo attuato una strategia di ‘customer shoring’ aprendo, dopo 30 anni di sviluppo in Italia, una sede a Bangkok per essere vicini ai nostri clienti esteri”, spiega Federica Meroi, Executive Officer Alfa Sistemi – Alfa Thailand.

“Tutto ciò che costituisce il valore dell’impresa resta in Italia, ma aver creato questo presidio fisico in regioni strategiche per l’azienda consente di dare al cliente un servizio di prossimità per recepire meglio le esigenze specifiche e personalizzare il servizio, che resta però erogato dall’azienda centrale”, aggiunge.

La risposta ricevuta dai clienti tailandesi sta spingendo Alfa Sistemi a considerare altre regioni all’estero dove aprire nuove sedi.

“Questo modello di customer shoring è un modello per essere veramente vicini ai nostri clienti, senza però disperdere quel know-how che abbiamo investito anni a costituire”, conclude.