Il Made in Italy si è affermato nel mondo non solo per il prestigio conquistato dalle produzioni italiane nel settore automobilistico o della moda, ma anche per il successo ottenuto da tante aziende che operano nel settore delle attrezzature industriali. È il caso della Spazzolplastica, azienda nata negli anni Sessanta ad Onara di Tombolo, in provincia di Padova, specializzata nella produzione di rocchetti in platica e cestelli in ferro, i supporti intorno ai quali viene avvolto il filo metallico necessario alle macchine per la saldatura. Oggi l’azienda ha sede a San Zenone degli Ezzelini, in provincia di Treviso, esporta circa il 70% della propria produzione in oltre 40 Paesi in Europa, America e Asia, è l’unico produttore “integrato”, in grado cioè di produrre sia supporti in plastica che di metallo, ed è considerata un leader nel suo settore per la qualità delle proprie produzioni.

I rocchetti e i cestelli Spazzolplastica hanno diametri da 100 a 500 mm e possono supportare bobine di filo con peso che arriva fino a 25 kg. Aziende come Lincoln Electric, Gruppo Esab, Air Liquide Welding, Voestalpine Böhler Welding – tutte leader nei rispettivi mercati di riferimento – hanno imparato a conoscere la qualità dei prodotti ed il servizio di Spazzolplastica, sviluppando con l’azienda veneta un rapporto privilegiato. “Il 65% del nostro business lo facciamo con questi grossi gruppi”, spiega Christian Tonon, General Manager dell’azienda. “Oltre ad apprezzare la qualità dei nostri prodotti, queste multinazionali del filo per saldatura hanno imparato a sfruttare il nostro servizio ‘consignment stock’, un vero e proprio magazzino presso il cliente”. Come funziona? “Il cliente ci affida uno spazio presso le proprie strutture produttive e ci indica le giacenze minime e i consumi settimanali. Noi ci occupiamo di gestire in totale autonomia la parte logistica a supporto delle sue attività. In questo modo il cliente ha di fatto la merce sempre disponibile in casa, ma la paga in base all’utilizzo, tenendo a disposizione il circolante e senza immobilizzare risorse economiche per il magazzino. Dal nostro punto di vista questa è uno strumento che utilizziamo per fidelizzare il cliente”.

Indice degli argomenti

L’importanza della qualità

Rocchetti di plastica e cestelli in ferro non sono prodotti a elevato valore aggiunto; ciononostante la qualità di questi prodotti è di importanza fondamentale. La ragione è presto detta: “Una volta che il filo per saldatura viene avvolto sui nostri supporti, il valore del prodotto arriva ad aumentare anche di 50-60 volte. Qualora il supporto avesse dei problemi il filo diventerebbe inutilizzabile e il prodotto andrebbe irrimediabilmente perduto”, spiega Tonon. Ecco perché i produttori di filo per saldatura richiedono a chi fornisce rocchetti e cestelli determinate garanzie sulla qualità del prodotto.

Le verifiche della qualità dei cestelli in ferro venivano in precedenza eseguite manualmente e a campione. Su una produzione che – per il solo prodotto di punta, il cestello BS300 – arriva a toccare i due milioni di unità all’anno, si trattava di un procedimento non più adeguato alle esigenze di Spazzolplastica e dei suoi clienti.

Nel 2015-2016 arriva quindi la svolta strategica: l’azienda si sposta nelle nuove, moderne facilities di San Zenone degli Ezzelini, in provincia di Treviso, e viene deciso un rinnovo del management e una maggiore attenzione al cliente, con un focus sulla qualità del prodotto. Spazzolplastica avvia quindi la ricerca di un partner tecnologico in grado di consentirle una verifica ‘in-process’ del 100% dei pezzi prodotti. Una sfida difficile perché controllare uno a uno tutti i pezzi prodotti avrebbe potuto ridurre la produttività delle due linee automatiche addette alla realizzazione dei cestelli BS300.

Conoscendo la qualità dell’offerta di prodotti di misura di Keyence, Spazzolplastica decide quindi di affidarsi alla filiale italiana di questa importante multinazionale per sviluppare una soluzione che, considerata la specificità dell’applicazione, doveva essere progettata ad hoc.

Un sistema di visione per controllare il 100% della produzione

Il cestello in ferro BS300 Spazzolplastica viene realizzato su due impianti altamente automatizzati che gestiscono il prodotto dalla sua realizzazione, che avviene con un processo di piegatura e saldatura del filo metallico, fino alla sua pallettizzazione ad opera di robot antropomorfi.

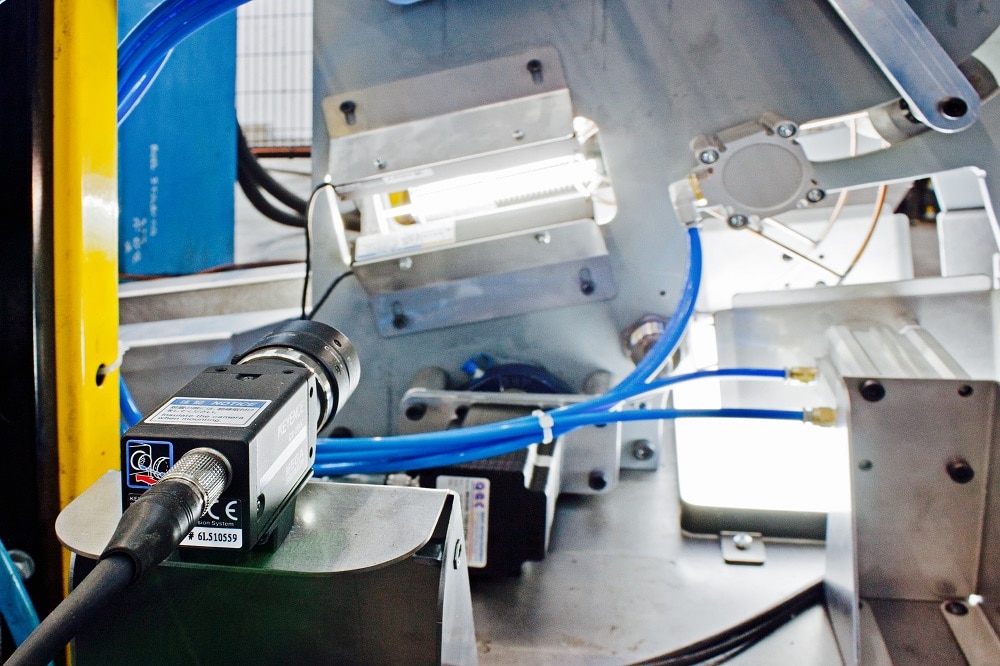

Per realizzare un sistema di controllo di qualità in grado di eseguire le misure su tutti i pezzi prodotti è stato sviluppato per ciascuna linea un sistema di visione basato su un controllore e tre telecamere a colore Keyence da 2 MP della serie CV. Il sistema esegue la misurazione delle tolleranze dimensionali del cestello, la verifica della presenza o meno delle saldature e la verifica dell’allineamento di alcuni elementi del cestello (bacchette orizzontali di tenuta). “Oltre al lavoro svolto sulle ottiche e sui sistemi di illuminazione, una delle sfide tecnologiche più difficili da affrontare è stata l’integrazione sistema nell’impianto di produzione: dovevamo garantire il controllo del 100% della produzione senza rallentare il ciclo produttivo della macchina”, spiega Tonon. È stato così sviluppato un sistema meccatronico di attrezzatura (bloccaggio e movimentazione) che si occupasse di posizionare ogni cestello prodotto in modo da presentarlo al sistema di visione da diverse angolazioni, così che fosse possibile esaminare tutti gli otto diversi settori di cui è composto il cestello.

In pochi mesi il sistema di bloccaggio e movimentazione veloce e precisa del cestello è stato sviluppato, testato e certificato, consentendo la totale integrazione del sistema di visione Keyence nella linea produttiva. “Siamo riusciti così a mantenere la produttività ordinaria dell’impianto, controllando minuziosamente uno per uno tutti i due milioni di pezzi di BS300 che produciamo”, sottolinea Tonon.

La tracciabilità

Eseguire delle misure per il controllo di qualità in maniera automatica con i sistemi Keyence ha permesso a Spazzolplastica di arricchire anche il proprio sistema di tracciabilità. “Il sistema installato non si limita solo a eseguire le misure sugli otto settori del cestello, i riscontri sulla presenza delle saldature e le verifiche di linearità: tutti questi dati vengono infatti memorizzati e inviati al nostro sistema di tracciabilità. Oggi per ciascun pallet di prodotto riusciamo a conoscere la provenienza della materia prima (numero di colata per l’aspo o numero di miscela per la plastica), quando è stato prodotto, da che operatore e con quale macchina e quando è stato consegnato. Nel caso del BS300 a tutte queste informazioni si aggiungono quelle sui controlli automatici eseguiti. In questo modo qualora dovesse occorrere un qualsiasi problema siamo in grado di risalire facilmente e velocemente alla sua causa e a risolverlo nel minor tempo possibile”.

Il nuovo sistema di gestione totale della qualità di Spazzolplastica garantirà il successo di questa azienda sul mercato ancora per molti anni.