Il primo impianto pilota per la produzione in serie con stampa 3D è diventato realtà. Il sistema si trova presso il fornitore di aerostrutture Premium Aerotec a Varel, in Germania. L’azienda infatti, collaborando con Eos, che si occupa di stampa 3D a livello industriale, e Daimler, che realizza veicoli, un anno fa aveva contribuito ad avviare il progetto, chiamato NextGenAm.

Indice degli argomenti

Gli obiettivi di NextGenAm

L’Additive manufacturing sta diventando un fattore sempre più importante a livello di settore, anche per quanto riguarda la produzione in serie. NextGenAM ha come obiettivo lo sviluppo delle soluzioni di Additive manufacturing di nuova generazione. Dall’avvio ufficiale del progetto nel maggio 2017, il team di lavoro ha controllato l’intero processo per valutarne il potenziale di automazione.

L’obiettivo del progetto è quello di sviluppare una cella di produzione completa, in grado di produrre componenti in alluminio per il settore automobilistico e quello aerospaziale. L’impianto pilota comprende macchinari per la produzione in Additive manufacturing, la post-elaborazione e il controllo qualità. L’innovazione per la catena di produzione sta nel fatto che i singoli passaggi e l’interazione di tutte le fasi del processo sono automatizzati e integrati, con l’eliminazione delle operazioni manuali. Di conseguenza, è possibile produrre componenti complessi, leggeri e al tempo stesso robusti.

I dettagli dell’impianto pilota

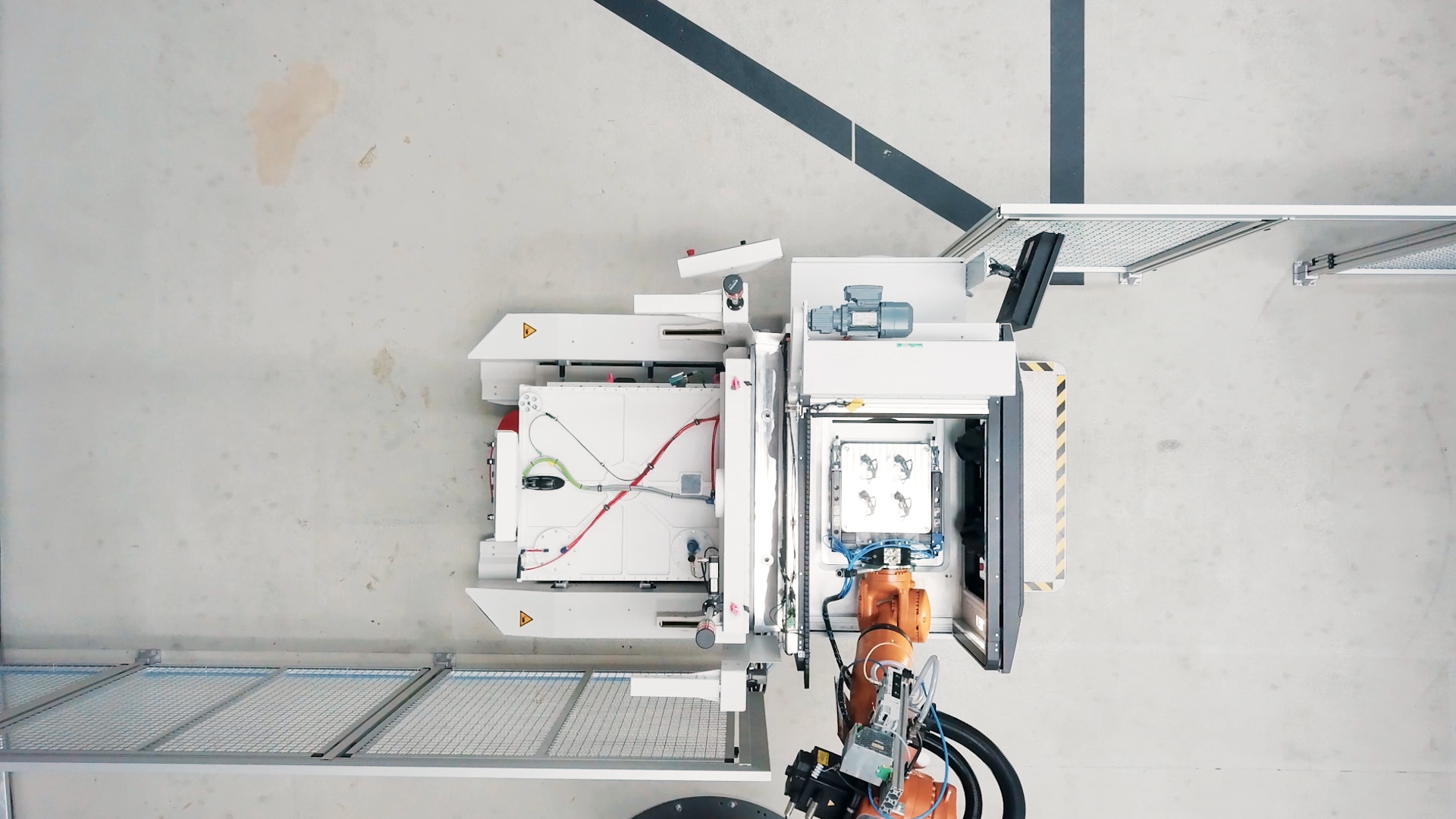

Il centro della catena di produzione dell’impianto pilota è il sistema Eos M 400-4 per la stampa 3D industriale con materiali metallici. Il sistema è utilizzato in combinazione con le soluzioni previste dal concept Eos Shared-Modules ed è quindi dotato di una stazione per le polveri e collegato a una stazione indipendente di configurazione ed estrazione. Il riempimento e lo svuotamento del sistema con il materiale in alluminio, la configurazione del sistema per la preparazione di un nuovo lavoro di produzione e l’estrazione dei componenti dal letto di polvere possono essere effettuati indipendentemente dell’effettivo processo di produzione AM e parallelamente a quest’ultimo. I componenti sottoposti al processo sono trasportati tra le stazioni in maniera automatizzata, in un contenitore su un veicolo a guida autonoma.

L’automazione è arrivata anche nella fase di post-elaborazione: un robot prende la piattaforma di produzione con le parti dalla stazione di configurazione e la posiziona in un forno per il successivo trattamento termico. Lo stesso robot rimuove quindi di nuovo la piattaforma e la trasporta in un sistema di misurazione ottica tridimensionale per le attività di controllo qualità. Infine, la piattaforma di produzione viene trasferita a una sega a nastro, che ne separa i componenti, rendendoli disponibili per il successivo utilizzo.

Il futuro della produzione: costi ridotti e materie di qualità

Premium Aerotec fornisce componenti strutturali stampati in serie in 3D per i velivoli Airbus. Finora per queste applicazioni è stata utilizzata polvere di titanio. Tuttavia, uno degli obiettivi del progetto NextGenAM è anche quello di qualificare l’alluminio per l’utilizzo: “In questo progetto siamo già riusciti a ridurre il costo per pezzo in fase di produzione, creando così una prospettiva economica per gli impianti di stampa 3D digitale su larga scala”, ha commentato Thomas Ehm, Ceo di Premium Aerotec.

Tobias Abeln, Cto di Eos, ha dichiarato: “L’integrazione del processo di Additive manufacturing in una linea di produzione automatizzata è una tappa importante per l’applicazione della nostra tecnologia negli scenari di produzione in serie”.

Jasmin Eichler, Daimler AG, responsabile di Research Future Technologies, ha sottolineato: “La stampa 3D è sulla buona strada per affermarsi nel settore automotive come un ulteriore metodo di produzione con una grande versatilità. Con questo progetto di pre-sviluppo in collaborazione, stiamo compiendo un significativo passo avanti per rendere ancora più vantaggiosa dal punto di vista economico la stampa 3D di materiali metallici in tutta la process chain”.

In prospettiva, nei prossimi mesi l’impianto pilota sarà testato al centro tecnologico di Varel, parti della struttura saranno sottoposte ad audit. Verranno inoltre raccolti e analizzati dati di produzione con l’obiettivo di acquisire informazioni precise sui tempi di elaborazione, la redditività e l’ottimizzazione dei costi.