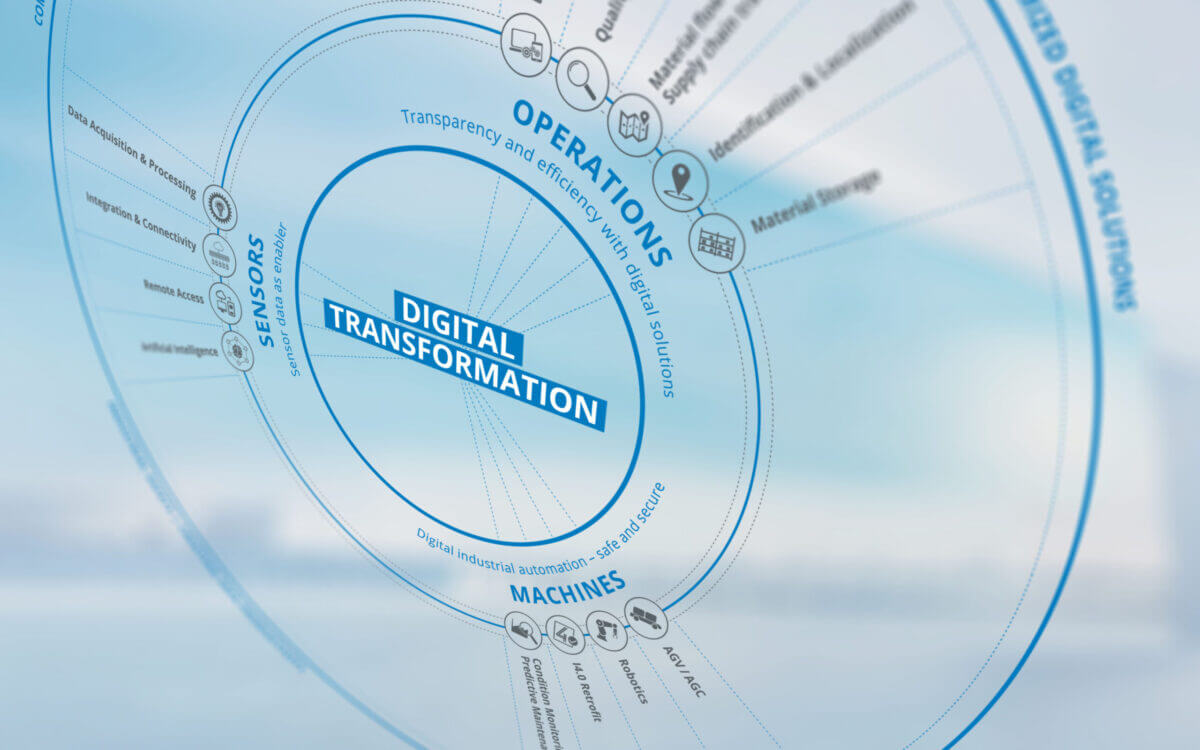

Siamo nell’era in cui la produzione digitale e l’industria 4.0 stanno dispiegando appieno le loro possibilità. Alle trasformazioni in atto nell’industria manifatturiera i fornitori di tecnologie di automazione stanno rispondendo cambiando pelle e proponendosi, come nel caso di Sick, come fornitori di soluzioni personalizzate e di servizi digitali.

Se oggi possiamo parlare di certi temi, cosa inconcepibile anche solo 10 anni fa, lo dobbiamo sì all’evoluzione tecnologica, ma anche a importanti mutamenti di natura culturale, sociale ed economica che da un lato hanno portato la manifattura al centro delle scelte strategiche aziendali e dall’altro hanno contribuito a cambiare, in maniera talvolta radicale, i ruoli di fornitori di tecnologie e system integrator, mutando profondamente le vecchie e rigide gerarchie di filiera.

Di questi temi si è discusso nel corso del webinar intitolato “Dati (e asset) sotto controllo – Le soluzioni chiavi in mano per aumentare efficienza e produttività nell’Industry 4.0”. Potete rivederlo qui.

Indice degli argomenti

Rivoluzione digitale e contesti difficili

A dare un quadro introduttivo dell’evoluzione del contesto Federico Adrodegari del Laboratorio Rise – Research & Innovation for Smart Enterprises – Università di Brescia, mentre Marco Catizone, Head of Industrial Integration Space di Sick Italia, e Federico Mastropietro, Digital Sales Consultant di Sick Italia, hanno portato la visione dell’azienda tedesca e diversi esempi concreti di applicazioni dei sensori e dei sistemi di monitoraggio Sick.

Il laboratorio Rise si occupa di temi tradizionali, quali operation, service management e gestione della supply chain, ma ormai da anni il dialogo per portare l’innovazione alle imprese si è arricchito delle parole proprie della produzione digitale e dell’IOT.

Secondo Adrodegari “Questa rivoluzione si sta concretizzando in una decade intricata, fatta di margini bassi, competitività esasperata e prezzi crescenti e scarsità per l’energia e le materie prime. Il contesto ha spinto all’efficientamento dei processi e ha alzato le aspettative dei clienti, con conseguente messa in crisi dei modelli tradizionali. Se aggiungiamo nuove esigenze quali la Circular economy la situazione appare complicata ma la trasformazione digitale non solo gestisce questi fenomeni ma in qualche misura li catalizza. Una ricerca del Rise ha messo in evidenza che l’impatto maggiore delle tecnologie dell’industria 4.0 si ha sulla produzione, seguita dalla R&D, dal post-vendita e dai sistemi informativi”. Il ricercatore del Rise ha però messo in guardia sul fatto che i nuovi strumenti tecnologici vanno pensati con un approccio olistico che riguarda anche i clienti “vanno fornite soluzioni e occorre una relazione duratura”, i modelli si business e le persone, che dovranno adeguare anche il loro modo di lavorare e le loro competenze. Se non si pensa a 360° il rischio è di trovarsi con una vecchia organizzazione nella quale l’innovazione tecnologica aggiunge solo costi ulteriori e pochi o nulli miglioramenti concreti.

Flessibilità e startup

Federico Mastropietro ha evidenziato che l’innovazione, se inserita in un contesto olistico, permette una flessibilità che consente di produrre efficientemente anche piccoli lotti di pezzi. La sensoristica intelligente e connessa permette di affiancare ai sempre importanti aspetti soggettivi, legati alle persone, una grande massa di dati oggettivi da usare come fondamento delle decisioni.

Le tensioni sulle materie prime e sull’energia “rendono ancor più importanti la conoscenza completa dei costi di produzione e degli scarti, l’identificazione dei ‘colli di bottiglia’ che portano inefficienza, l’avanzamento della produzione e la sostenibilità dell’azienda. Questo implica una raccolta dati precisa, puntuale e integrata fra i diversi livelli degli asset: reparti di produzione, singole macchine, i gestionali e la filiera a monte e a valle”.

È interessante notare che la sequenza classica innovazione da R&D, prototipo e poi proposta al mercato spesso oggi si è invertita dato che si parte dalla specifica esigenza del cliente, si studia una soluzione e la si propone poi al mercato.

Mastropietro ha poi evidenziato che spesso si parte dal foglio bianco per offrire soluzioni digitali innovative: “è per questo che già dal 2018 Sick ha investito nelle ‘startup interne’ che fanno innovazione esplorando nuove soluzioni ed ambiti applicativi in campi quali percezione robotica, connettività/middelware, digital twin e digital presence. Le startup sono la base per unire varie competenze messe a fattor comune per soddisfare esigenze globali dell’azienda che non necessariamente sono accomunate dalla tecnologia”.

È il momento del sensore intelligente

Si è rilevato che molto spesso gli input strategici provengono dai livelli manageriali. Ma per poterli tradurre in soluzioni effettive occorre un’esperienza sul campo che Sick ha maturato in anni di attività. L’azienda ha puntato da tempo sul fatto che il sensore non si limiti a riaccogliere il dato ma riesca anche ad elaborarlo e comunicarlo ai sitemi di ordine superiore se necessario anche bypassando il tradizionale layer del PLC.

Le soluzioni Sick prevedono infatti diverse “topologie”, dalla comunicazione ‘classica’ all’edge computing, i concentratori dei dati, ai gateway sicuri in grado di trasportare il dato verso un cloud che può arrivare ai server del cliente o alle applicazioni di Sick.

Dal dato alla predizione

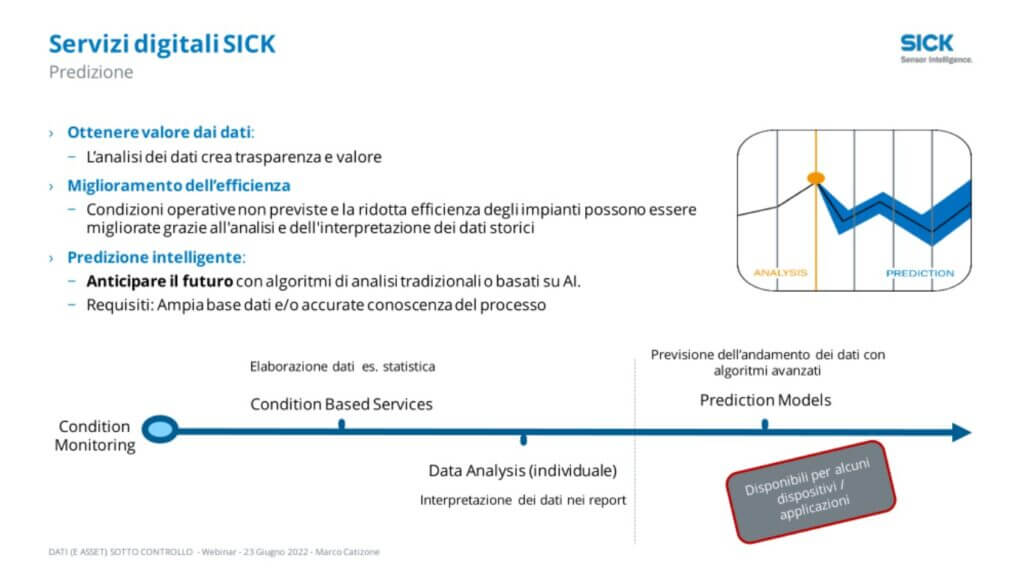

Il cammino della trasformazione digitale sta nel passaggio dalla semplice visibilità degli asset al loro monitoraggio e poi all’importante possibilità di fare predizione.

È un percorso ideale che non è detto che venga percorso tutto. La visibilità e il controllo da remoto è una possibilità importante che dev’essere tracciabile, sicura – la cybersecurity è essenziale – e personalizzabile.

Marco Catizone ha evidenziato come la soluzione Sick Asset Hub permetta un facile controllo degli asset, gerarchizzabili a piacere e verificabili tramite una app per smartphone. L’Hub permette di accedere anche a manuali, disegni CAD e comprende anche dati di installazione/configurazione, modifiche, aggiornamenti e manutenzione.

Verso i gemelli digitali e la predizione

L’Asset Hub permette anche di accoppiare il dispositivo fisico con il suo digital twin e creare un flusso di dati “live”, passando dalla ‘fotografia’ di un asset a una sua conoscenza dinamica. Questo è abilitato dal Sick Live Connect, un ponte fra mondo fisico e la sfera dei dati. Questa interfaccia connette i dispositivi fisici sul campo con i servizi digitali e abilita l’utilizzo dei dati nelle applicazioni Sick così come in quelle di terze parti.

Un’ulteriore servizio è il Condition monitoring: “una macchina può produrre normalmente anche se sta per rompersi e questo servizio analizza e riporta i suoi parametri vitali”, spiega Catizone.

Il sistema dà una panoramica dello stato del sistema, visualizza avvisi e dati con grafiche dedicate, produce serie storiche e tiene un registro degli eventi e degli eventuali allarmi. In questo modo si possono anche elaborare raccomandazioni specifiche da inoltrare al personale. I dati, elaborati per fornire informazioni e poi supporto alle decisioni, sono anche i mattoni per arrivare a modelli di predizione sul comportamento di una macchina o della produzione, a condizione che si conosca molto bene il processo e/o si abbia una base dati molto ampia. Sick ha elaborato modelli di questo tipo per alcuni dispositivi e applicazioni.

Dalla teoria alla pratica

Fra gli interessanti esempi concreti di queste tecniche avanzate di gestione di dati e sensori possiamo citare il terminal logistico di Valencia. Le gru che movimentano i container hanno dispositivi ottici per il posizionamento che impediscono urti ma la loro pulizia è difficile e, se si sporcano i sensori, la gru può andare in blocco con uno stop non pianificato. Le gru sono 80 e una manutenzione scadenzata è piuttosto onerosa. Sick ha allora implementato una Condition Monitoring basato sul cloud che controlla i sensori e ne pianifica la manutenzione in base al loro stato effettivo; i dati raccolti sono anche la base per una futura manutenzione predittiva basata sulla contaminazione prevista dell’ottica.

Altri esempi sono un sensore dedicato che misura portata, pressione e temperatura dell’aria compressa per estrapolarne il contenuto energetico allo scopo di stabilire il consumo e individuare eventuali perdite. Sick ha poi in catalogo anche un sensore specifico per il monitoraggio dei motori elettrici che rileva vibrazioni, temperatura ed eventi di shock e ha capacità di pre elaborazione con l’analisi dei dati tramite algoritmi sul cloud.