VM Motori rappresenta da settant’anni un fiore all’occhiello della storia motoristica italiana per il settore industriale, marittimo, power generation, ma soprattutto automotive: l’azienda di Cento, in provincia di Ferrara, è stata infatti la prima azienda italiana a costruire un motore diesel raffreddato ad aria e a iniezione diretta per autotrazione; qualche decennio dopo – siamo ormai nel 1990 – è sempre VM Motori a sviluppare il celebre motore turbodiesel a iniezione diretta Turbotronic, che avrebbe equipaggiato vetture Ford, Chrysler, General Motors, Rover, Alfa Romeo e di altri marchi.

Tra il 2013 e il 2014, al tempo in cui fu definitivamente acquisita dal gruppo FCA, l’azienda ha sviluppato il motore Multijet II a sei cilindri da 2987 cm3 destinato a equipaggiare vetture a marchio Jeep, Lancia e – in una versione rielaborata – la Ghibli, la Quattroporte e la nuova Levante Maserati.

Indice degli argomenti

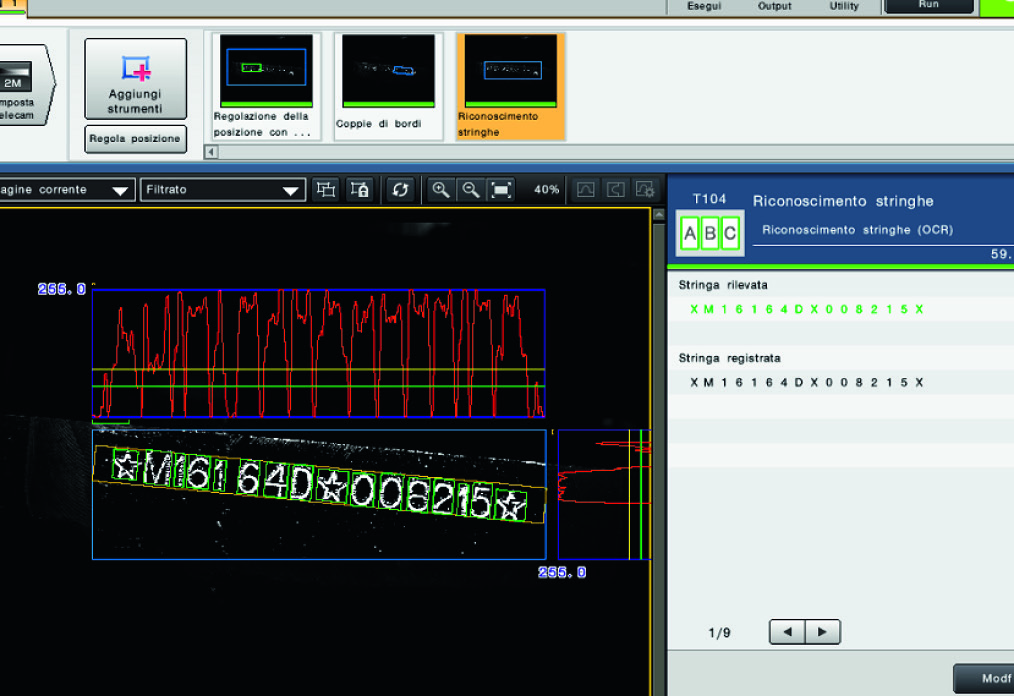

La verifica delle matricole punzonate

Al termine del processo di assemblaggio viene punzonato sul motore un numero di matricola al quale sono associate tutte le informazioni rilevanti sulla costruzione di ciascuna specifica unità. Il motore giunge quindi alla fase della finitura, ma prima di essere immesso in questa linea è necessario verificare che i dati riportati sulla matricola punzonata siano corretti e leggibili. Finora queste operazioni di verifica sulla matricola erano svolte a vista dall’operatore: una procedura che non garantiva risultati ‘a prova di errore’.

La Casa motoristica decide quindi di chiedere a MASES di trovare una soluzione di verifica elettronica che però non limiti la necessaria flessibilità di movimentazione richiesta per questo tipo di verifiche. MASES si rivolge alla sua controllata S4I – Software for Innovation, l’azienda di Francavilla al mare (CH) che ha in carico le modifiche della configurazione del software presente in FCA, in particolare del sistema Sinapse di Mases utilizzato per il controllo degli impianti di VM Motori.

S4I, che è specializzata nella progettazione e sviluppo di sistemi di supervisione per impianti industriali, in particolare di sistemi SCADA per la raccolta dei dati dalle linee di produzione e pannelli di controllo per gestire e controllare la produzione, si è così rivolta a Keyence per verificare la possibilità di realizzare una soluzione ad hoc basata su uno dei suoi sistemi di visione della serie CV-X così apprezzati sul mercato.

Una soluzione brandeggiabile

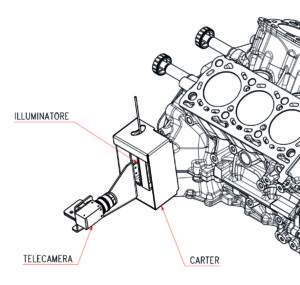

“Considerate le caratteristiche del prodotto su cui occorreva operare le verifiche, era necessario sviluppare una soluzione ‘brandeggiabile’, che garantisse tempi di elaborazione ridotti e affidabilità della lettura anche in condizioni di leggere variazioni nell’assetto di lettura”, spiega Marco Cappoli, Software Architect di S4I Software for Innovation. La camera, collegata al suo controller, doveva quindi poter essere liberamente manovrata dall’operatore ed eseguire velocemente le verifiche OCR una volta in prossimità del motore. Una sfida non così semplice da realizzare, considerata anche l’esigenza di ottenere un’illuminazione sempre ottimale della parte da verificare.

Dopo un primo sopralluogo svolto da MASES/S4I insieme con i tecnici Keyence, le due aziende si sono messe al lavoro per sviluppare la soluzione. “Keyence si è fatta carico di configurare l’OCR, cioè creare l’‘alfabeto’ che consente al sistema di visione di leggere i numeri della matricola. Noi invece ci siamo occupati di integrare il sistema di visione con il sistema controllo della linea di finitura”, racconta Cappoli. Nel frattempo veniva messo a punto il supporto su cui montare telecamera e sistemi di illuminazione, completo di paratie per rendere più efficace il lavoro dell’illuminatore lineare a LED. Grazie a questo supporto il sistema può essere correttamente posizionato dall’operatore sui riferimenti del motore.

Comunicazione semplice

La piattaforma Sinapse dispone di un apposito modulo per la comunicazione con i device Keyence: “Dopo aver impostato gli indirizzi IP e la modalità operativa del modulo dal Sinapse Configurator, è stata integrata rapidamente la verifica OCR, riducendo al contempo i cablaggi necessari tra il sistema Keyence e Sinapse al solo collegamento del cavo di rete, i tempi di integrazione si sono ulteriormente ridotti perché i test e le modifiche alla logica di controllo sono stati effettuati utilizzando la funzionalità di aggiornamento a caldo disponibile in Sinapse”, spiega l’AD di Mases, l’Ing. Mario Mastrodicasa.

Grazie all’integrazione delle rispettive competenze e alla attiva collaborazione tra S4I e Keyence il lavoro è stato completato in tempi rapidi. “Oggi il controllo di qualità sulle matricole punzonate è a prova di errore”, conclude Cappoli. “Tutti i pezzi che entrano nella linea di finitura dei motori sono controllati elettronicamente, in modo da verificare che la matricola stampata riporti correttamente i dati di produzione”.