Si chiama 40Factory ed è una giovane realtà italiana che si occupa di analisi dei dati, con un approccio taylor-made capace di adattarsi alle specifiche esigenze del cliente.

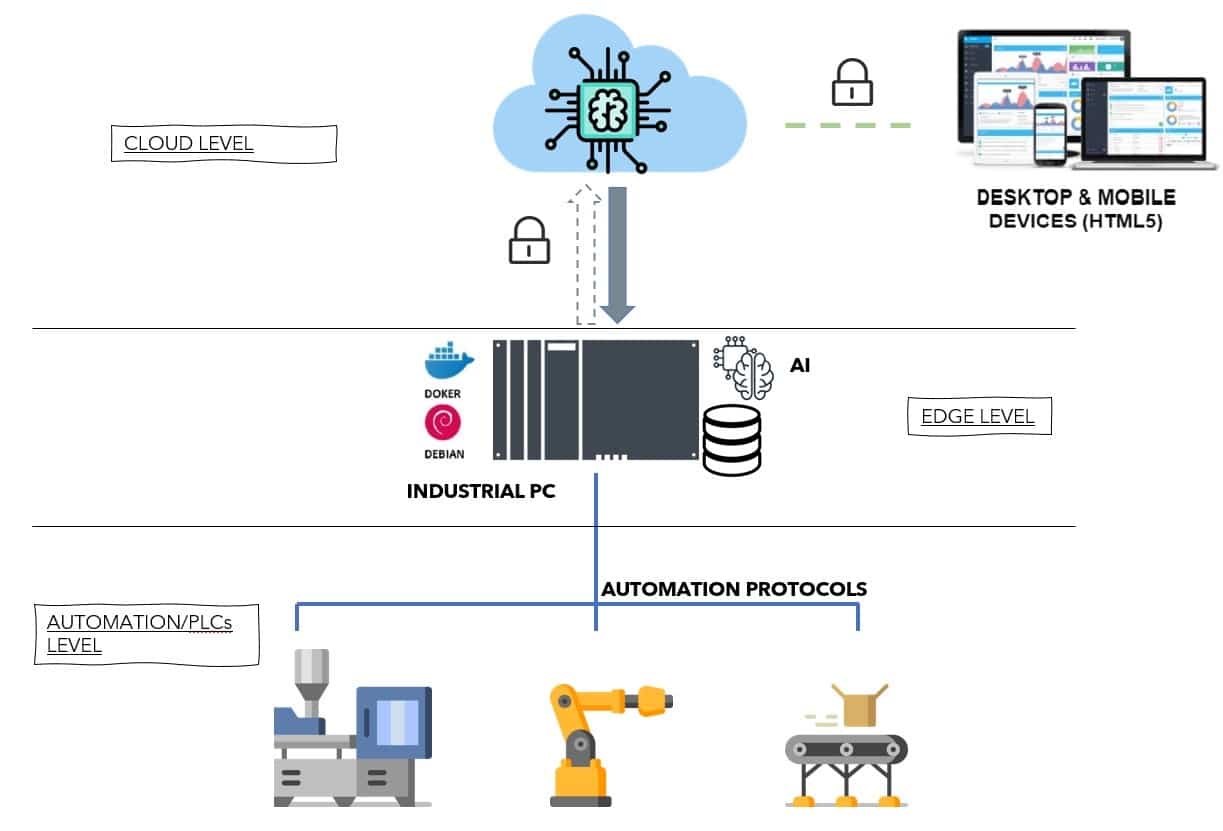

Le soluzioni offerte mirano ad offrire ai clienti – costruttori di macchine o anche end user – gli strumenti necessari per eseguire il monitoraggio real-time delle operazioni delle macchine, l’analisi dell’efficienza, lo studio dei KPI del processo insieme alla loro correlazione con variabili particolarmente rilevanti. Il tutto con un approccio che unisce all’analisi dei dati “raw” (grezzi) in edge, cioè all’interno del perimetro aziendale, una ulteriore elaborazione in cloud su MindSphere, grazie alla partnership con Siemens.

“Siamo l’azienda che ha sviluppato in Italia il maggior numero di progetti digitali basati sull’architettura edge + cloud MindSphere (oltre 10) e siamo uno dei partner principali di Siemens per questa tipologia di progetti”, spiega Marco Pozzoli, Sales & Business Developement Director di 40Factory.

Indice degli argomenti

Le macchine di MFL Group in cloud

In occasione del recente Forum Software Industriale, l’azienda ha presentato al pubblico la sua collaborazione con MFL Group (Mario Frigerio SpA), che ha scelto i servizi di 40Factory per sfruttare al meglio le potenzialità di MindSphere, la piattaforma cloud-based per l’industria lanciata da Siemens.

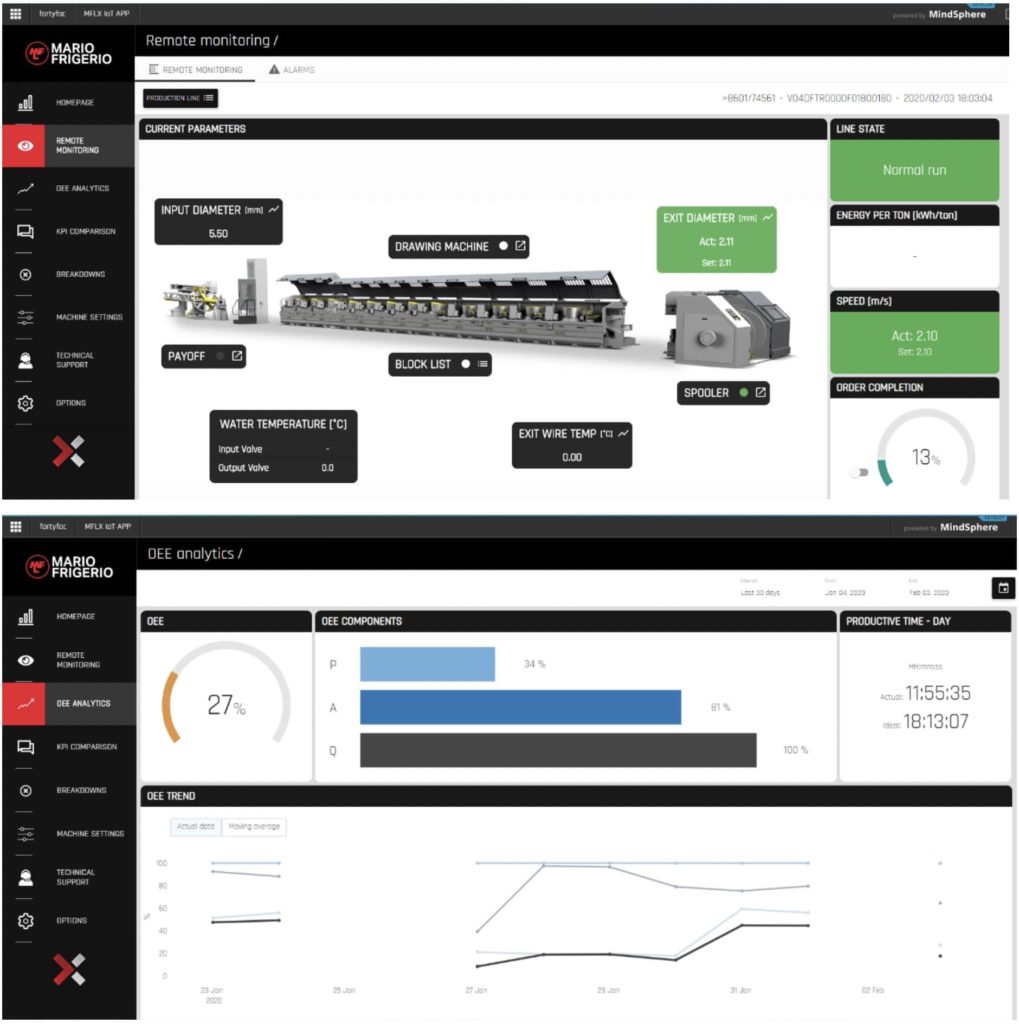

Dal 2019 MFL Group ha in atto un programma dedicato alla digitalizzazione denominato MFL X. In questo programma si inserisce l’attività sviluppata insieme a 40Factory: la realizzazione di un’applicazione – MFL X IoT App – per il monitoraggio remoto delle macchine per trafilare filo d’acciaio. Un primo passo verso un nuovo business model che consentirà ai costruttori di macchine di trarre vantaggio economico dai servizi offerti agli end user e non solo dalla vendita delle macchine (servitization).

Il sistema sviluppato, che gira sulla piattaforma in cloud MindSphere – sempre con approccio “edge + cloud” -, offre in tempo (quasi) reale informazioni sui parametri critici delle macchine, dalle temperature ai consumi elettrici, oltre a una serie di schermate sinottiche sui key performance indicator relativi all’efficienza dell’impianto (OEE): produttività, disponibilità e qualità.

La manutenzione predittiva nella lavorazione della lamiera nel settore dell’elettrodomestico

Per conto di un’azienda che produce impianti per la lavorazione della lamiera nel settore dell’elettrodomestico 40Factory ha ricevuto l’incarico di “realizzare una soluzione per la manutenzione predittiva e il monitoraggio delle condizioni di salute delle varie stazioni che compongono le linee, al fine di individuare eventuali anomalie prima che possano trasformarsi in costosi fermi di produzione”, racconta Filippo Ghelfi, Head of Data Science Department di 40Factory.

In questa applicazione 40Factory ha portato le sue competenze in ambito deep learning, data analytics, infrastrutture cloud, pipeline di machine learning e, collaborando con i tecnici del partner, ha sviluppato una soluzione in grado di classificare con anticipo le cause delle anomalie, in modo da fornire un’indicazione precisa per l’intervento anticipato, ma anche identificare anomalie nuove, fornendo più indicazioni possibili per la loro risoluzione.

Il sistema è stato predisposto per poter scalare su cloud, in modo da consentire al cliente di analizzare in maniera comparata i dati provenienti da stazioni simili. In questo modo una stazione nuova potrà partire conoscendo tutte le problematiche incontrate da una gemella nel corso della vita passata.

La soluzione è basata sull’utilizzo di reti neurali e algoritmi specializzati nella fault detection. I dati vengono acquisiti direttamente dall’automazione e vengono processati da algoritmi eseguiti su computer industriali presenti sull’impianto. In cloud vengono mandate solo le informazioni più importanti, filtrando in edge tutti i dati non utili a scopo manutentivo.

La scelta di gestire quindi i “big” data in locale e i dati filtrati in cloud permette di contenere i costi del cloud senza perdere i dati.