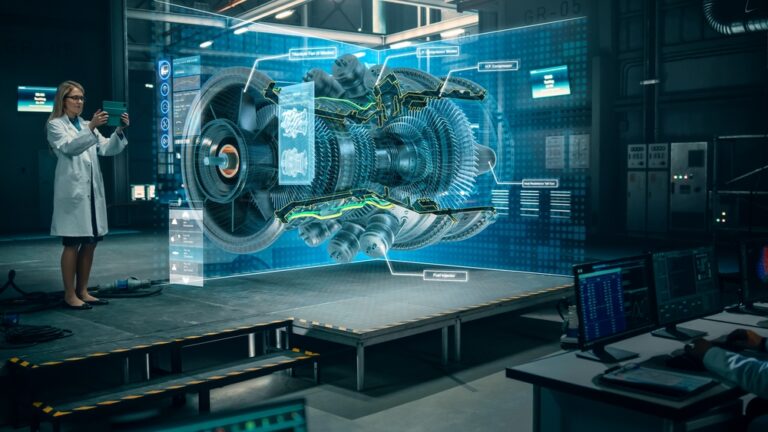

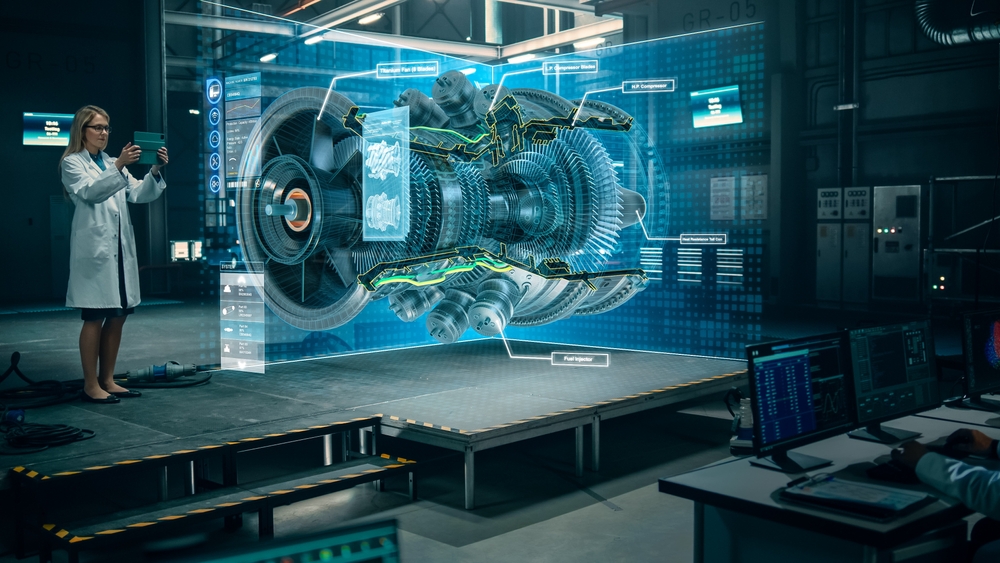

Negli ultimi dieci anni il concetto di produzione digitale ha subito una trasformazione profonda. Se inizialmente indicava l’introduzione di strumenti digitali nei processi produttivi, oggi il termine abbraccia una realtà molto più ampia, fatta di tecnologie connesse, intelligenti, flessibili. Cambiano i macchinari, i materiali e le logiche con cui si progettano e realizzano oggetti fisici. Cosa forse ancora più importante, cambiano anche le aspettative: si perseguono logiche di maggiore sostenibilità e reattività al mercato ed è fondamentale la possibilità di personalizzazione.

ADDITIVE MANUFACTURING

Produzione digitale, cosa cambia davvero grazie alle nuove tecnologie

Dalla stampa 3D alla realizzazione su commessa, dai materiali di ultima generazione alla gestione intelligente dei dati. La produzione digitale evolve e ridisegna il presente e il futuro dell’industria. Ecco come si sviluppano strumenti, processi e modelli produttivi nel rispetto dell’ambiente e dei bisogni del consumatore

Continua a leggere questo articolo

Argomenti

Canali

Con o Senza – Galaxy AI per il business

ROBOTICA

-

Ridisegnare lo spazio fisico per l’AI e la robotica: la fabbrica del futuro sarà “verticale” e a “misura di robot”

13 Feb 2026 -

ABB RobotStudio Cup 2026, 70 istituti in gara a Bergamo

12 Feb 2026 -

Dalla physical AI ai sistemi polifunzionali: il futuro della robotica avanzata

12 Feb 2026 -

Fincantieri e Generative Bionics insieme per sviluppare un robot umanoide saldatore

11 Feb 2026 -

Cobot e assembly line: rivoluzione o evoluzione della catena di montaggio?

11 Feb 2026