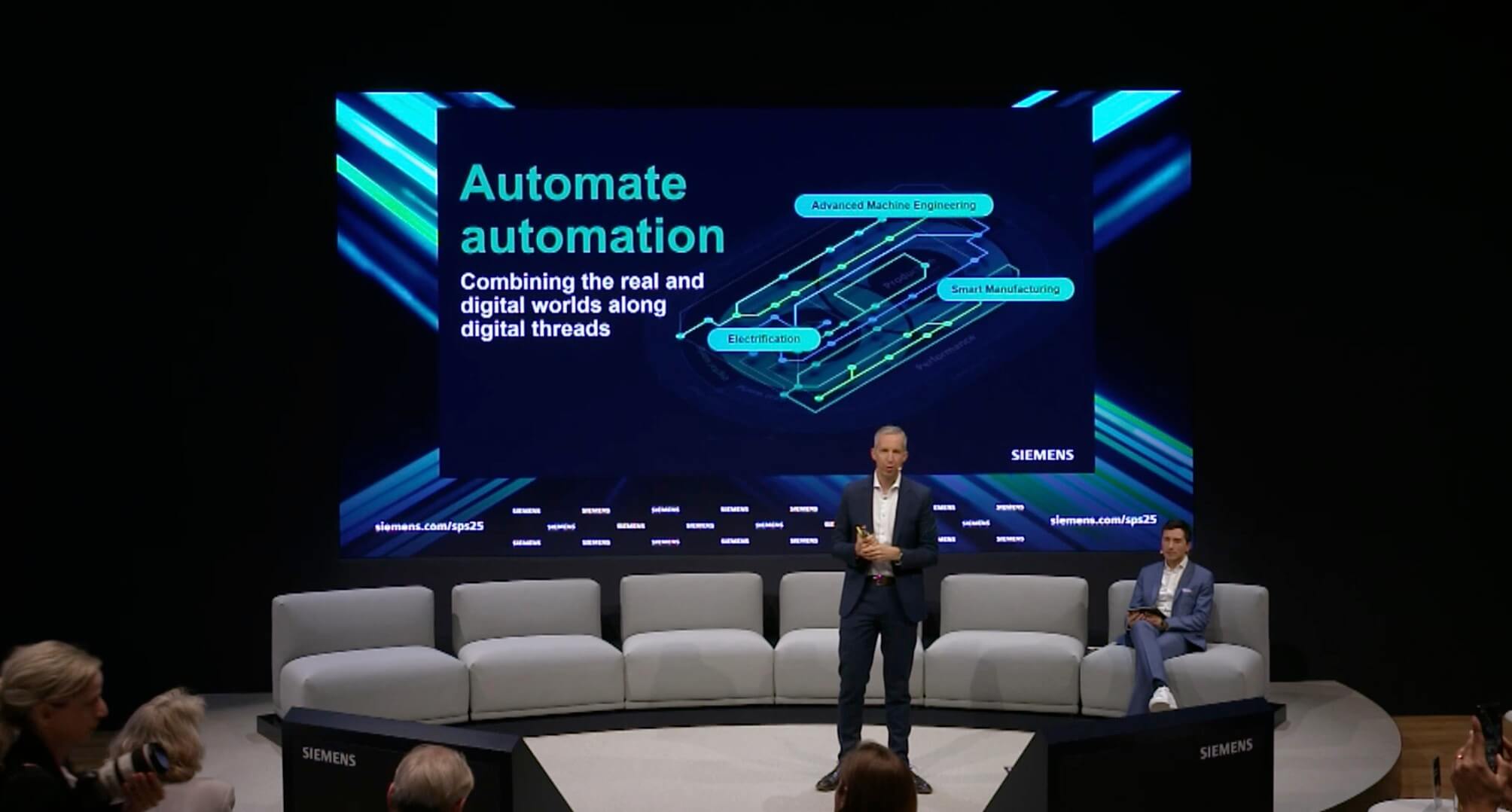

Automatizzare l’automazione. Per Rainer Brehm, COO e CTO di Siemens Digital Industries, sono queste le uniche due parole in grado di spiegare la trasformazione industriale in corso. Nei padiglioni della fiera SPS 2025 a Norimberga, Siemens ha lanciato la sfida più audace: archiviare definitivamente l’era della programmazione hardcoded, utilizzata ancora dal 99% dei clienti, in favore di workflow goal-driven, flussi di lavoro guidati dagli obiettivi. Questo nuovo paradigma, spinto dall’Intelligenza Artificiale (AI), non chiede più al sistema come eseguire un compito, ma solo che cosa deve essere fatto, rendendo l’industria più adattiva, autonoma e flessibile.

LA VISIONE DI SIEMENS A SPS

L’Industrial AI permetterà di ‘automatizzare l’automazione’, parola di Siemens

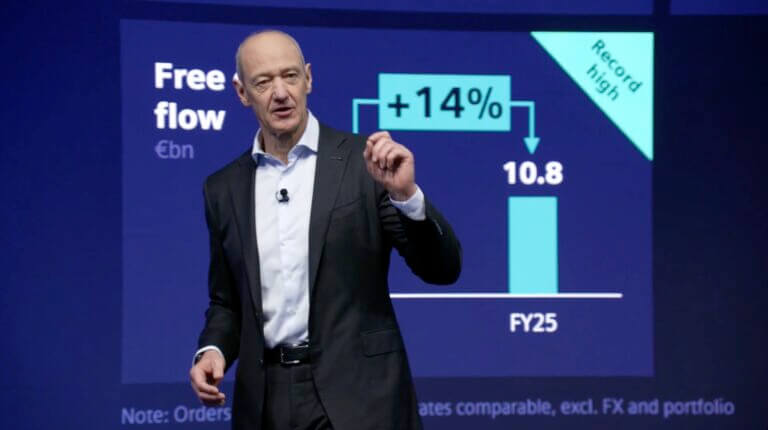

A SPS 2025 Siemens traccia la rotta per “automatizzare l’automazione” attraverso agenti AI fisici e modelli industriali dedicati. Svelati il drive Sinamics S220, nuovo riferimento di mercato per densità di potenza, e soluzioni per la sicurezza Zero Trust.

Continua a leggere questo articolo

Argomenti

Canali

Con o Senza – Galaxy AI per il business