L’evoluzione dell’Industrial Internet of Things ha reso certamente meno difficile generare e raccogliere una massa ingente di dati, visto che i macchinari e gli impianti le macchine hanno una capacità di ‘parlare’ impensabile fino a pochi anni fa. Il passo successivo, per fare il vero salto di qualità, è raccogliere e, soprattutto, organizzare tutti questi numeri per trasformarli in informazioni e, poi, conoscenza. È stato proprio questo passaggio il focus del talk Industrial IoT, tecnologie e piattaforme per la data-driven enterprise inserito nell’agenda dell’Industry 4.0 360 Summit.

Ad aprire i lavori, moderati da Maria Teresa Della Mura, Direttore di Internet4Things, Andrea Bacchetti, Ricercatore all’Università di Brescia e CEO & Partner di IQ Consulting, spin-off di consulenza aziendale dell’Università di Brescia.

La transizione in atto è così pervasiva che si deve parlare di azienda 4.0 e non solo di industria 4.0: un cambiamento che vede i dati in posizione preminente al punto da definirli un vero e proprio ‘New Oil’.

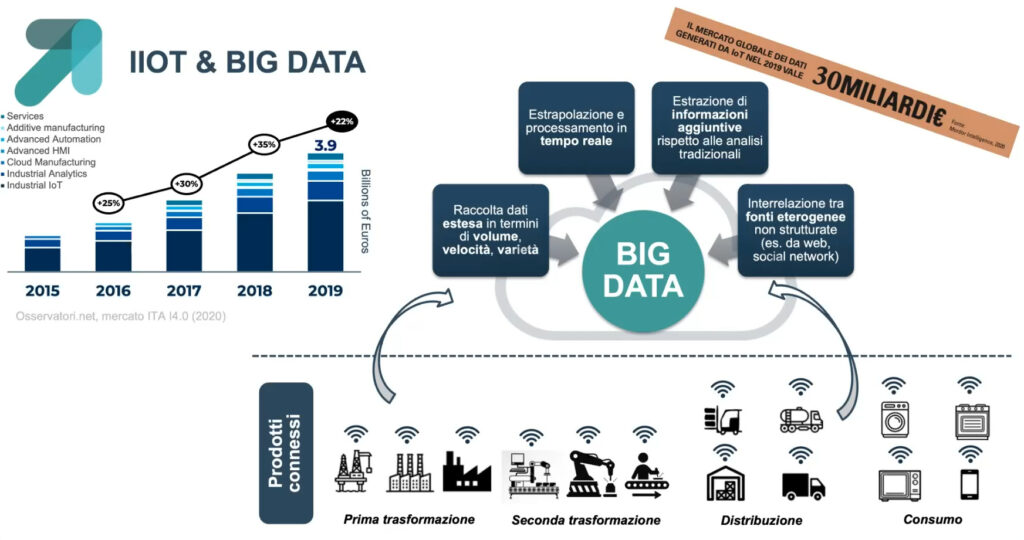

L’Industrial IoT è in rapida espansione e genera molti dati in virtù del fatto che i dispositivi sono sempre più connessi e interconnessi fra loro, sia a livello di produzione sia nei settori di trasporto, distribuzione e uso anche consumer.

Secondo Bacchetti “la mole di dati generata, anche direttamente sul campo nella fase della produzione, è in crescita esponenziale e va necessariamente gestita. Si tratta di un mercato che globalmente ha avuto un valore di 30 miliardi di euro già nel 2019: ormai si deve parlare di intere catene di fornitura/valore interessate da questa tendenza. L’Italia non fa eccezione: il mercato dell’Industrial IoT è più che raddoppiato dal 2016 al 2019, arrivando a 3,9 miliardi di euro”.

I dati generati dall’IoT industriale sono essenziali perché alimentano gli analytics e il cloud manufacturing, una catena basata sui sensori che generano i dati, le piattaforme che li ospitano e i software che li ‘puliscono’, li analizzano e li integrano per trasformare il dato grezzo in un supporto alle decisioni. In questo senso sarebbe più corretto parlare di information-driven perché il puro dato empirico ha un’utilità limitata: occorre farlo diventare informazione e poi conoscenza, tenendo conto che questo processo riguarda fonti e tecnologie diverse che devono però essere interoperabili. Questo concetto trasforma anche la tradizionale business intelligence, basata sull’analisi del passato, in un tool prospettico che vuole stimare cosa potrebbe accadere domani a seguito di una certa azione, un’analisi diagnostica che diventa predittiva o addirittura prescrittiva nel senso che suggerisce le azioni da compiere.

Indice degli argomenti

I Dark data e la zavorra da evitare

L’impresa data-driven può migliorare le vendite, i prodotti, i costi per soddisfare al meglio, oltre ai clienti, anche gli stakeholder. Si tratta di supportare sia le decisioni strategiche sia quelle operative, arrivando ad esempio all’ottimizzazione di vendite e business model così come delle scorte e degli acquisti.

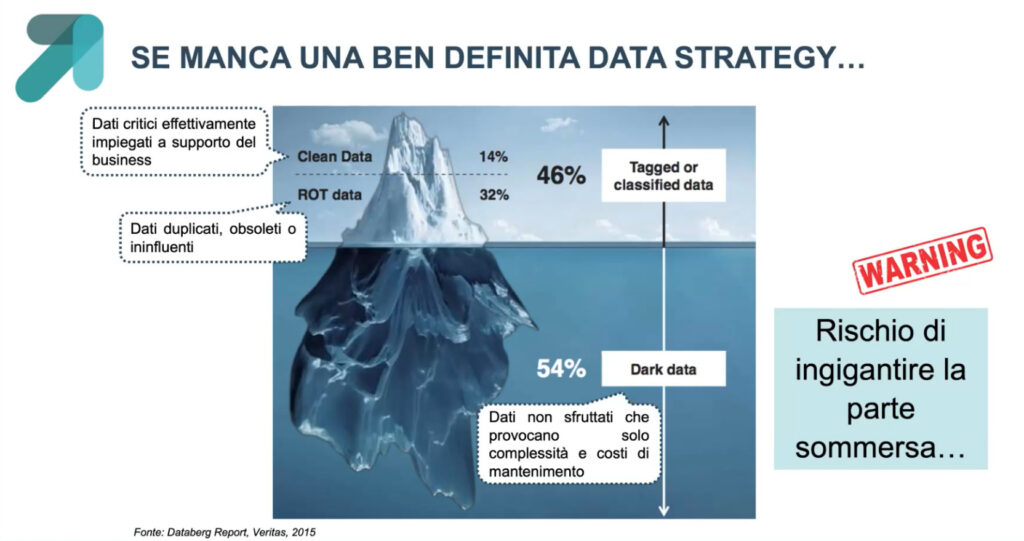

Andrea Bacchetti lancia però un warning: “Occorre molta cura sulla data strategy: una ricerca di Databerg ha evidenziato che meno del 15% dei dati sono effettivamente impiegati per supportare il business mentre il 32%, pur essendo classificati, sono duplicati, obsoleti o ininfluenti. Il rimanente 54% sono dati non sfruttati, i cosiddetti Dark Data, che non vengono trattati ma appesantiscono i data center e implicano costi inutili. Nell’epoca dell’Industrial IoT, che per sua natura genera molti dati, c’è un grande rischio di ipertrofia dei Dark Data. Per evitarla occorre non solo una Data strategy ma anche una governance, che deve occuparsi della ownership dei dati, rivedendo la struttura organizzativa e conferendo le opportune risorse, stabilendo inoltre le giuste priorità”.

Una governance ben studiata è essenziale per mettere a terra le possibilità offerte dai dati e questa visione deve estendersi a tutti i livelli e deve riuscire a vincere le inevitabili resistenze al cambiamento che una visione data-driven porta con sé. Il senso dell’intervento del CEO di IQ Consulting è che la tecnologia è fondamentale, altrimenti non parleremo proprio di strategie basate sui dati, ma organizzazione, gestione e governance sono altrettanto importanti: per fortuna questa cultura aziendale si sta diffondendo, come visto nell’Industry 4.0 360 Summit del 2021. La vera sfida è un Data journey efficiente e in grado di trasformare il dato grezzo in generazione di valore: una sfida tecnologica ma, prima ancora, culturale e organizzativa che è però essenziale per riuscire a raccogliere i vantaggi della transizione all’industry 4.0.

Troppi dati fanno male?

L’intervento di Carlo di Nicola, che in IFM è Sales Area Manager per Sistemi e Soluzioni per l’Industria 4.0, concorda sulla necessità di gestire al meglio i dati: “IFM si occupa da oltre 50 anni di automazione industriale e, dato che l’azienda è nata proprio con la sensoristica, sappiamo bene quanto siano importanti i dati. L’intervento di Bacchetti coglie la base della strategia di IFM, che parte dal campo per capire le reali esigenze delle aziende. L’intervenire nelle aree di miglioramento di qualità, efficienza, gestione dell’energia e della disponibilità delle macchine è funzionale all’ottimizzazione dei processi. Una cosa da tener ben presente è che non è necessario ‘oversensorizzare’ gli impianti, dato che molte informazioni sono già disponibili”.

I temi dell’efficientamento sono globali: uno studio ONU indica per i prossimi 30 anni un grande aumento della popolazione e una parallela diminuzione delle risorse: sarà quindi ancor più importante che la produzione – di cibo, medicinali, mezzi di trasporto e tanto altro – sia sempre più efficiente e abbondante, gestendo al meglio risorse e consumo energetico. Da qui la spinta a dare un valore al dato, conoscendo i processi della fabbrica, raccogliendo dati salienti e facendoli elaborare a software evoluti che li trasformino in informazioni fruibili e utili perché si possa ottenere più efficienza e un veloce ritorno dell’investimento.

Dal sensore all’ERP

Un esempio di integrazione fra l’IT e l’OT (Operational technologies) viene citato da Carlo di Nicola, che cita il “software multi protocollo Moneo in grado di unire IT e OT. Possiamo pensare a un macchinario con sensori che rilevano le vibrazioni: si prende il dato e lo si porta, già ‘pulito’, a una piattaforma SW che lo analizza e deduce che occorre fare manutenzione. Il sistema implementato da IFM lancia un allarme direttamente al sistema ERP (Enterprise Resource Planning) perché l’ERP ‘sa’ come si deve fare quella manutenzione e conosce il piano di produzione di quel macchinario. Queste informazioni possono essere ottenute interrogando, per esempio, il SAP che conosce le risorse e gli skill di chi deve fare la manutenzione. In pratica di riesce ad aprire automaticamente un ordine di manutenzione tempestivo, nel modo giusto e con l’equipaggiamento adatto”.

Qui è la macchina che grazie al dato e agli algoritmi dell’AI, riesce a generare non solo un’informazione ma addirittura un’azione: ‘occorre fare manutenzione a un macchinario, in un orario di inattività, con queste determinate procedure’. IFM ha integrato una società di Data science e ha sviluppato il tool di Intelligenza artificiale Smart Limit Watcher che, con poche impostazioni, permette di applicare l’AI per rilevare anomalie. Impostate le condizioni e il modello (regressione, reti neurali o decision tree) si sceglie la variabile da controllare (ad esempio la vibrazione), eventuali variabili di supporto e il tipo di avviso, ad esempio immediato o ritardato: il sistema è impostato e se si attiva la segnalazione dialoga con l’ERP in modo bidirezionale.

L’Industrial IoT corre sul cloud

Se macchine e impianti generano (molti) dati occorre una piattaforma che li ospiti per poterli elaborare da remoto, magari in un altro Paese o continente: queste esigenze, è praticamente scontato, può essere soddisfatta dal cloud. È quindi in linea con il talk Industrial IoT, tecnologie e piattaforme per la data-driven enterprise la partecipazione di Simone Ferriani, Account Manager e IIoT Expert di IXON Cloud, azienda recentemente entrata a far parte della OPC Foundation.

È da ribadire “che le aziende hanno oggi bisogno di informazioni aggiornate e precise che possano essere usate in ogni momento della loro attività. I costruttori di macchine industriali devono sviluppare prodotti con un elevato contenuto tecnico che rappresentino investimenti a lunga portata. Una scelta sbagliata in una fase qualsiasi – dalla progettazione alla gestione della macchina, soprattutto durante la prima fase della sua vita – può ripercuotersi negativamente su competitività e profitti ma gli strumenti oggi a disposizione, come quelli dell’industria 4.0, sono di grande aiuto. Ixon Cloud è uno strumento efficace per raccogliere e condividere dati e informazioni in tempo reale: essi sono accessibili ovunque e comunque – sia i tecnici sia i clienti – e permettono al costruttore di monitorare il lavoro delle sue macchine presso i clienti”.

Minimizziamo i tempi morti

L‘Industrial IoT può indurre una revisione che non è solo tecnologica ma anche dei modelli di business, con benefici che l’azienda data driven può toccare con mano. I tecnici ricevono, per esempio, notifiche o allarmi e possono fare manutenzione just-in-time, evitando buona parte dei fermi-macchina non programmati e ottenendo così interventi tecnici il meno invasivi possibile. L’uso accorto dei dati permette sia strategie di servizio sia modelli di business come il riuscire a garantire le performance della macchina e poi, una volta trascorso il periodo di garanzia, produrre una reportistica precisa sempre utile. Sono possibili opzioni quali l’estensione dei servizi, la fornitura tempestiva di materiali di consumo e anche il retrofitting di macchinari che non avevano sensoristica evoluta.

Nel corso del talk è emersa anche una durata di conservazione dei dati per 7 anni e ci si è chiesti se ci fosse un legame con i tempi del PNRR e il piano Conversione industria 4.0. In effetti “la transizione ecologica e quella digitale sono legate e una strategia data-driven ha ricadute sia sull’aspetto economico-produttivo sia su quello della sostenibilità. Il monitoraggio dei macchinari permette ottimizzazione del funzionamento e contenimento dei consumi, con riduzione che ci sono state segnalate essere fra il 30 e il 70%. La già citata manutenzione just-in-time permette una riduzione di scarti, sprechi e costi e l’analisi dei dati permette poi di progettare macchine con prestazioni migliori e consumi inferiori. Questo circolo virtuoso è sostenuto dagli incentivi Industria 4.0 e il cloud è Industria 4.0 Ready e permette di usufruire del credito d’imposta: i produttori devono approfittare ora più che mai”.

Quando il sensore diventa intelligente

Il dato dev’essere di qualità, preciso, ripetibile e a prova di errore: e i sensori? Federico Mastropietro, Digital Sales Consultant di SICK, ha descritto l’evoluzione di quelli che sono i ‘mattoni’ dell‘Industrial IoT.

La qualità del dato è importante e “i dati sono sempre stati abbondanti ma una volta il compito dei sensori era generarli e ‘passarli’ – per il controllo, la gestione, il monitoraggio – quasi senza elaborazioni. Le aziende però hanno iniziato già da anni un percorso evolutivo che le ha portate a passare dai sensori classici, come quelli di prossimità o gli encoder, a quelli smart, che comunicano a un livello più alto e integrato, ad esempio con le reti Ethernet. Essi possono avere funzioni diagnostiche, costituendo così la base per la manutenzione preventiva/predittiva, con l’ulteriore vantaggio di poter ospitare logiche evolute”. A questo punto li si può usare per filtrare/elaborare i dati, che non sono più grezzi e riescono quindi a rendere le informazioni più efficaci e fruibili, utili per esempio anche per sapere come funzionano i dispositivi: un benefico effetto collaterale dell’elaborazione sul campo è il rendere più snella la fase di trattamento successiva.

Quest’elaborazione immediata dà poi la possibilità di visualizzare le informazioni localmente, ad esempio con interfacce Web o su VPN accessibile dal cloud, come fa per esempio il nuovo barcode scanner di Sick. “La ‘nuvola’ è il passo successivo: una volta che i sensori sono stati resi intelligenti, programmabili e gestibili il cloud è il supporto per sfruttarli al meglio. Sick ha creato dei servizi in cloud, quali LiveConnect, che permette la connessione diretta del sensore per condividere le sue informazioni. L’Asset Hub è invece una specie di Digital Twin del sensore, cosa che permette di storicizzarne l’attività e creare una sorta di ‘anagrafica digitale dei sensori installati a livello del cliente, utile per gestirne il parco-sensori e le macchine sui quali sono installati. Questo avviene con una piattaforma aperta che permette l’interoperabilità di tecnologie e produttori diversi”. Anche la divisione di Sick dedicata alla visione si è evoluta: si è passati dal semplice riconoscimento di forme e oggetti a un sistema attivo che interagisce con le reti neurali e riesce a supportare una fabbrica evoluta con i robot che autonomamente decidono cosa prendere e cosa spostare. I dati sono ormai al centro della produzione e sono il riferimento della gestione di una fabbrica, un fattore abilitante per la flessibilità della quale ormai non si può fare a meno.

Il dato e i clienti

Le possibilità offerte da questa gestione evoluta hanno cambiato anche la relazione con il cliente, che ormai non prevede più la sola fornitura tecnologica ma piuttosto l’offerta di soluzioni. I clienti hanno bisogno di più informazioni e devono essersi supportati per adattarsi a cambiamenti sempre più rapidi. D’altro canto si chiede più flessibilità ma questo va contro le economie di scala e quindi non è facile trovare il migliore bilanciamento. Sono cambiati anche gli interlocutori: oltre a quelli ‘classici’ – responsabili di manutenzione e processo esponenti del reparto R&D – gli esponenti di Sick incontrano responsabili di produzione o di qualità e i Digital trasformation manager. Si tratta quindi di interlocutori evoluti ai quali occorre fornire dati di livello migliore. Le risorse umane devono essere all’altezza, con un bagaglio culturale ed esperienziale diverso per poter interagire con clienti più competenti che voglio soluzioni nuove e rapide. Occorre aiutare il cliente e renderlo protagonista, fornendogli strumenti per la gestione autonoma delle info.

Mastropietro evidenzia che “gli obiettivi del cliente gli sono, come quasi sempre accade, molto chiari ma rispetto al passato la strada per raggiungerli è meno immediata e ‘visibile’, dato che i sistemi sono più sofisticati. D’altro canto non si può pretendere che abbia una competenza a 360°, oggi molto difficile da ottenere, e quindi molto spesso va aiutato e guidato e questo implica un approccio consulenziale per trasformare i suoi obiettivi in soluzioni applicabili e realizzabili. Non sono infrequenti poi le richieste di proof of concept per testare la soluzione prima di implementarla. Il rischio dei dark data inutili è stato piuttosto alto in passato, con un eccesso di dati grezzi non analizzati/filtrati che hanno trasformato i data lake in vere… paludi! Accade così che il dato vitale passi inosservato o addirittura non visibile. Questo va evitato portando in dote l’esperienza fatta con le tecnologie industriali e lavorando per far convergere l’Information Technology con le Operational Technologies in maniera ragionata. Diventare partner per l’integrazione curando che le implementazioni si concretizzino in tempi ragionevoli: i cambiamenti sono già qui e altri arriveranno: le barriere fra IT e OT si stanno sbriciolando e questo impone un nuovo ruolo per le aziende del settore”.

Camminare nella giusta direzione

Le conclusioni dell’incontro Industrial IoT, tecnologie e piattaforme per la data-driven enterprise sono state ottimistiche: la strada delineata sembra quella giusta ed è inevitabile che la transizione digitale delle aziende si concretizzi perché offre opportunità per recuperare competitività. I capisaldi per un’azione efficace comprendono la semplicità delle soluzioni come viste dal cliente: dato che semplice non è sinonimo di facile spetta alle aziende il rendere ‘amichevoli’ progetti sofisticati.

Andrea Bacchetti ha evidenziato come importanti anche “l’apertura delle piattaforme: si riescono così a integrare dati che provengono da piattaforme e tecnologie diverse e che magari arrivano con frequenze diverse. È essenziale riuscire a far parlare fra di loro queste fonti differenti perché questo è imprescindibile per il passaggio da informazione a conoscenza. Essenziali sono poi concretezza, l’orientamento ai risultati e il mettere il cliente al centro. Anche il percorso ‘strategia – governance – valore concreto – beneficio oggettivamente misurabile’ è imprescindibile. È sostanziale il partire dalla strategia e dal valore da dare al cliente e di conseguenza, a ritroso, costruire il percorso per valorizzare i dati acquisiti sul campo. Altrimenti si rischia di avere aziende che oversensorizzano e che, in definitiva, ingigantiscono l’iceberg visto prima dando però al cliente benefici prossimi allo zero.