Simulazione virtuale, misurazione di sistemi e macchinari, test di progettazione e di prodotto, attraverso speciali sensori smart. Acquisizione e analisi dei dati, diagnosi e soluzioni. Sono attività sempre più rilevanti per le aziende, per la manifattura di oggi, e per l’Industria 4.0, dato che tecnologie sempre più sofisticate permettono di fare tutto ciò, e per chi lo fa bene permettono quindi un importante vantaggio competitivo rispetto alla concorrenza.

Sono anche le attività di core business della nuova HBK Italia, nata il primo luglio scorso come filiale del Gruppo globale HBK, generato dalla fusione due anni fa di due aziende storiche del settore, la tedesca HBM e la danese Brüel & Kjær.

“In oltre 50 Paesi nel mondo, e ora anche in Italia con una sede e una ‘squadra’ dedicata, puntiamo ad aiutare e a guidare le aziende nel loro percorso di trasformazione digitale”, sottolinea Joe Vorih, presidente di HBK, collegato in diretta streaming online da Londra.

Che spiega: “le attività di misurazione, simulazione, testing, sono sempre più importanti per le imprese, e nel mondo dell’Industria 4.0, perché permettono di semplificare e accelerare lo sviluppo di progetti e prodotti, come nuove auto, aerei, altri sistemi di trasporto, processi di produzione industriale e prodotti finiti della manifattura”. Il Gruppo HBK fa parte del Gruppo inglese Spectris, che ha una lunga storia iniziata nel 1915 e una specializzazione nel campo della misurazione e testing, e che nel 2019 ha avuto un giro d’affari per 1,8 milioni di euro.

Le aziende clienti di HBK spaziano in settori di attività molto diversi, dall’automotive a difesa e aerospazio, trasporti e ferrovie, smart mobility, macchine per il controllo di produzione, sistemi di test, macchine agricole, monitoraggio civile. Praticamente per ogni macchinario e dispositivo che può essere misurato e testato, HBK ha un sistema per farlo, con clienti che vanno dalla Nasa alla Ferrari.

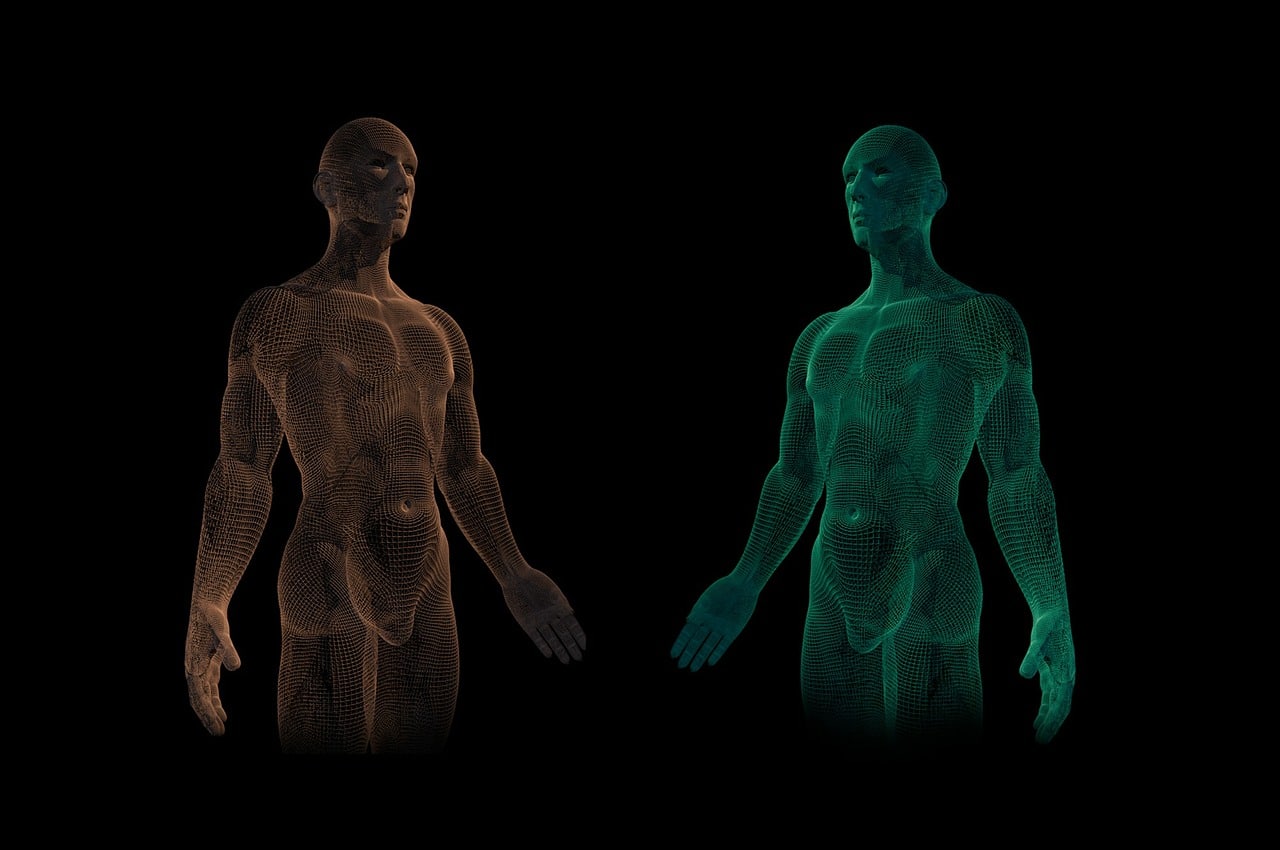

“Un tempo in ambito industriale esistevano solo le misurazioni e i test fatti direttamente sul prodotto e sul posto, nel mondo fisico”, fa notare il presidente di HBK, “oggi la sfida e la nostra proposta è quella della convergenza tra mondo fisico e virtuale, nella misurazione, simulazione e testing di tante attività e prodotti molto diversi tra loro”.

Indice degli argomenti

Simulazione virtuale per ridurre tempi e costi

Tutto il lavoro di progettazione e preparazione di un nuovo prodotto o modello riveste una grande importanza in ogni settore di attività, e attraverso sistemi evoluti di simulazione “le aziende hanno la possibilità molto concreta di semplificare e accorciare questi processi, diminuendo nettamente anche il numero dei prototipi necessari per arrivare al prodotto o modello finale, e quindi riducendo in maniera importante anche i tempi e i costi complessivi”, rileva Vorih.

Un esempio concreto è nel settore dell’Automotive, dove oggi dall’idea iniziale al prodotto finale possono passare anche solo due anni, una tempistica impensabile in passato, e resa possibile proprio grazie all’uso massiccio delle nuove tecnologie. In Italia HBK ha tra i propri clienti anche l’Alfa Romeo, e con la casa automobilistica milanese (almeno per le origini) ha contribuito ad esempio allo sviluppo del modello Giulia, messo in produzione nel giro di 27 mesi dall’avvio del progetto, facendo ampio ricorso a sistemi di simulazione, modeling, virtual testing.

Innovare con misurazioni, test di prodotto e smart sensor

“L’Alfa Romeo Giulia è nata innanzitutto a partire da un simulatore di guida”, rilevano i progettisti della casa automobilistica, “prima è stata studiata e sviluppata in modalità virtuale e digitale, e poi si è passati alla prototipazione fisica del modello, che è stato il frutto del suo gemello digitale”. Si accorciano così i tempi, si riducono gli errori e le modifiche da fare nel mondo reale, si tagliano i costi di progettazione e sviluppo.

“Attraverso sensori di ultima generazione, i cosiddetti smart sensor, è possibile monitorare, misurare e testare pressoché ogni prodotto, modello e componente”, fa notare Gian Luca Marengo, direttore commerciale di HBK Italia, “e i campi di applicazione di questi sistemi ormai tipici dell’Industria 4.0 sono quanto mai variegati, dalla simulazioni su treni e binari ferroviari, ai macchinari dell’automazione industriale, all’electric power testing nel mondo dell’energia”.

Chi vuole innovare, attraverso la simulazione virtuale e gli smart sensor ha la possibilità di capire come farlo. “Stesso discorso per chi vuole migliorare le caratteristiche e la qualità dei propri prodotti”, osserva Marengo, “non a caso molte applicazioni di simulazione e testing sono rivolte allo sviluppo di soluzioni e prodotti Green e più sostenibili”. Progettare, analizzare, modificare nel mondo virtuale per migliorare il mondo reale, questo è ciò che si può fare nei laboratori di ricerca e sviluppo.