L’automazione ha già vissuto un’importante evoluzione da strumento per sostituire l’uomo, quale era negli anni Settanta, a tecnologia collaborativa, come la stiamo vivendo in questi decenni. Nel futuro, però, è destinata a compiere un ulteriore passo, a diventare un mezzo in grado di riportare l’uomo al centro, realizzando quell’armonia tra l’uomo e le macchine che potrebbe non essere affatto una lontana utopia.

Il risultato di questa evoluzione saranno fabbriche sempre più autonome, flessibili e intelligenti.

Indice degli argomenti

Da collaborativa ad “armonizzata”

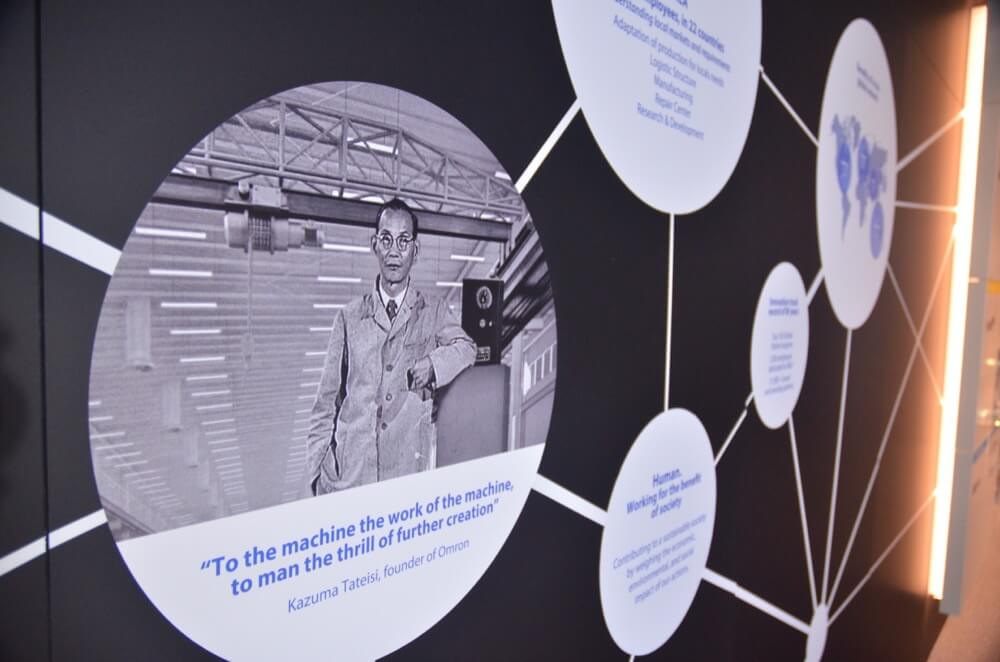

Il fondatore di Omron, Kazuma Tateisi, ha sviluppato nel 1970 un metodo di previsione del futuro chiamato Sinic, acronimo di Seed-Innovation to Need-Impetus Cyclic Evolution. Proprio basandosi su questa metodologia, secondo cui un’impresa va gestita non solo anticipando i bisogni sociali, ma prevedendo la stessa società futura e i suoi bisogni, la visione di Omron per la fabbrica del futuro risiede in un preciso concetto: armonizzazione.

“Il concetto di fabbrica autonoma, flessibile, collaborativa è stato introdotto da Ormon alcuni anni fa, per rispondere alla necessità di avere prodotti sempre più customizzati e assecondando il trend di settori come life sciences e medical, dove la medicina deve essere sempre più personalizzata. Questo si traduce nella necessità di avere lotti produttivi più piccoli, ma con maggiore varietà, cambi formato più veloci, una produzione più flessibile”, spiega Donato Candiano, Omron Deputy General Manager dall’interno dell’Innovation Lab milanese di Omron.

“Per realizzare una fabbrica di questo tipo non si può prescindere da due assetti: l’uomo torna protagonista e lo fa attraverso la collaboratività delle macchine”, continua Candiano. “Oggi siamo di fronte a fabbriche che superano i vincoli della produzione lineare, investendo in isole flessibili, connesse tra di loro attraverso robot collaborativi che coesistono con l’uomo. A questo scopo servono anche navette intelligenti che sviluppino l’intralogistica di fabbrica e l’intelligenza artificiale, per l’integrazione dei dati a livello di macchina e verso il cloud”.

Come evolve il rapporto tra uomo e macchina

Omron è orientata verso la collaborazione tra lavoratori e macchine, ovvero verso una forma di automazione che esalta le qualità umane incoraggiando l’autonomia individuale attraverso soluzioni tecnologiche people-oriented.

L’accelerazione delle operazioni data-driven attraverso la digitalizzazione sarà la chiave di questa trasformazione aziendale e della responsabilizzazione delle persone. Il controllo ad alta velocità assistito dall’intelligenza artificiale, ad esempio, aiuterà i lavoratori meno esperti a prendere decisioni migliori. La creazione di relazioni più armoniose e forti tra persone, macchine e ambiente diventerà l’obiettivo principale dell’automazione.

Nella visione di Omron, dunque, l’automazione diviene un vero e proprio viaggio dove impianti, processi e persone sono tutti integrati in una produzione autonoma e collaborativa che risponde a logiche interattive, integrate e intelligenti.

“Nel nuovo scenario dell’automazione, le informazioni di processo in tempo reale vengono trasmesse agli operatori dell’impianto in modo che vengano intraprese immediatamente azioni correttive e preventive, mentre le macchine possono imparare da operatori esperti e gli operatori possono imparare dal funzionamento delle macchine”, spiega Luca Fraticelli, System Integrator Manager per l’Italia di Omron Industrial Automation.

Le tecnologie e i partner a supporto

Per offrire soluzioni pratiche che migliorino la produzione, rendendola flessibile e intelligente in ogni settore industriale, non si può prescindere dal ragionare in un’ottica di ecosistema. Per questo Omron ha sviluppato collaborazioni con partner di eccellenza. Tra questi c’è Nokia, con cui è attiva una partnership industriale in materia di sistemi 5G privati.

“La confluenza di tecnologie chiave crea l’ambiente perfetto per l’Industria 4.0”, dice Andrea del Core, Sales Director Private Campus Network di Nokia Italia. “L’aspetto positivo di una rete privata 5G è che può essere implementata con un’impronta molto più ampia, consentendo di distribuire i robot in uno spazio più esteso senza dover prestare estrema attenzione a dove si trova il punto di interruzione, limite tipico del Wi-Fi”.

Con la diffusione della tecnologia 5G in futuro, i clienti Omron saranno in grado di utilizzare le loro reti private 5G per localizzare ogni singolo robot nella loro struttura e gestire in modo sicuro tutti i lavori senza dover creare un layout predefinito. In pratica, questo si traduce in una struttura priva di layout in cui i clienti possono ottimizzare fisicamente il loro piano di produzione mentre implementano gli AMR.

Una dimostrazione di future manufacturing

A testimonianza di questa nuova visione dell’automazione industriale, Omron Automotive Electronics Italy (Aei)– società con sede a Frosinone che produce circa 30 milioni di pezzi all’anno per il mercato automobilistico mondiale – ha recentemente rivisto le sue logiche produttive con un aggiornamento della linea di produzione dei relè Power e G8HN, sfruttando l’analisi dei dati come strumento per la gestione qualitativa intelligente, e in tempo reale, delle anomalie sui processi critici, a sostituzione dell’intervento soggettivo degli operatori a valle del processo.

“Abbiamo creato processi più stabili ed efficienti con sistemi di storaging, tracciabilità, real time, visual management. La riduzione di materiali nobili scartati (rame e argento) e dell’energia utilizzata grazie all’azzeramento di Reworking ci consentono di avere processi più sostenibili e di essere un’azienda con visione ed obiettivi green, in linea con i valori del nostro fondatore e della nostra organizzazione”, racconta Ivano Adiutori, Engineering & IT Manager di Omron Aei.