I sensori IoT stanno cambiando il modo in cui le aziende affrontano i fermi macchina non pianificati. Grazie alla manutenzione predittiva, segnali deboli e micro-anomalie possono oggi essere intercettati prima che si traducano in arresti produttivi e perdite economiche. A spingere questa accelerazione non è soltanto la maturità delle tecnologie IoT, ma una combinazione di fattori strutturali: impianti sempre più complessi, supply chain meno tolleranti agli imprevisti e costi di fermo macchina che incidono in modo diretto sui margini operativi.

In diversi settori manifatturieri un’ora di inattività non pianificata può generare perdite economiche rilevanti e innescare effetti a cascata su qualità, sicurezza e tempi di consegna. In questo contesto, la capacità di intercettare segnali deboli prima che si trasformino in guasti conclamati non rappresenta più un semplice vantaggio competitivo, ma una condizione di resilienza industriale. Non si tratta semplicemente di installare nuova sensoristica, ma di ridefinire il rapporto tra asset fisici, dati e decisioni operative.

Indice degli argomenti

L’internet delle cose e la rivoluzione della manutenzione predittiva

La manutenzione industriale ha progressivamente abbandonato il ruolo di funzione reattiva per assumere una valenza sempre più strategica. L’Internet delle Cose (IoT), in industria, rappresenta il fattore abilitante di questo cambiamento perché introduce una continuità di osservazione che rompe la storica discontinuità tra funzionamento dell’impianto e intervento manutentivo.

I sensori IoT trasformano macchinari, infrastrutture e sistemi produttivi in sorgenti permanenti di dati. Questo approccio si inserisce in un’evoluzione più ampia della fabbrica, in cui la capacità di raccogliere, interpretare e utilizzare i dati sta ridefinendo il modo stesso di progettare e governare i processi produttivi. Vibrazioni, temperature, pressioni, assorbimenti elettrici e micro-variazioni di comportamento non vengono più osservati come eventi isolati, ma come serie temporali che raccontano l’evoluzione dello stato di salute dell’asset. È questa lettura nel tempo che consente di individuare pattern anomali prima che si manifestino come guasti evidenti, spostando l’intervento manutentivo in una fase in cui l’impatto sull’operatività è ancora contenuto.

Nel settore energetico, progetti di Enel Grids ed E-Distribuzione stanno dotando un numero crescente di cabine di rete e componenti di sensori IoT e sistemi di monitoraggio digitale, utilizzati insieme ad algoritmi di analisi predittiva per ridurre guasti, anticipare condizioni critiche e ottimizzare la manutenzione delle infrastrutture elettriche di distribuzione. Per comprendere fino in fondo la portata di questa trasformazione, è utile chiarire cosa distingue la manutenzione predittiva dai modelli che per decenni hanno dominato la pratica industriale.

Cos’è la manutenzione predittiva e le differenze tra preventiva e reattiva

La manutenzione reattiva interviene quando il guasto si è già manifestato, con l’impianto fermo e il danno spesso esteso anche a componenti secondari. È un approccio semplice da gestire sul piano organizzativo, ma altamente inefficiente dal punto di vista economico e operativo. La manutenzione preventiva ha introdotto un miglioramento, programmando interventi a intervalli regolari, ma lo ha fatto assumendo che l’usura segua tempi standardizzati, ipotesi sempre meno valida in impianti complessi e soggetti a numerose variabili.

La manutenzione predittiva supera entrambi i modelli perché si fonda sull’osservazione delle condizioni reali di esercizio. I sensori IoT permettono di monitorare parametri critici e di rilevare derive lente ma significative, spesso invisibili alle ispezioni sporadiche. L’intervento viene così pianificato quando l’asset mostra segnali concreti di degrado, non quando lo suggerisce un calendario.

Un esempio consolidato è quello di SKF, gruppo industriale svedese specializzato in cuscinetti, componenti rotanti e soluzioni per l’affidabilità degli asset. L’azienda utilizza sensori di vibrazione e sistemi di condition monitoring per analizzare lo stato di cuscinetti e macchinari critici. In questi contesti, il valore della manutenzione predittiva non sta solo nell’evitare il guasto, ma nel prevenire quegli effetti a catena che possono coinvolgere intere linee produttive, aumentando in modo esponenziale i costi di fermo.

I sensori IoT: il meccanismo per il monitoraggio industriale in tempo reale

Alla base di ogni strategia di manutenzione predittiva efficace, c’è una rete di sensori distribuiti che opera in modo continuo e non invasivo. I sensori IoT rappresentano l’interfaccia tra il mondo fisico e quello digitale, traducendo fenomeni meccanici, elettrici e termici in dati strutturati e confrontabili nel tempo.

Il monitoraggio in tempo reale consente di costruire uno storico affidabile del comportamento dell’asset, elemento fondamentale per distinguere una variazione fisiologica da un’anomalia significativa. Senza questa continuità, la previsione perde solidità e si riduce a una reazione più rapida, ma non realmente predittiva. È la persistenza del dato, non la singola misura, a rendere possibile l’anticipazione del guasto.

Nell’industria manifatturiera avanzata, per esempio, le tecnologie dei principali player permettono di abilitare il monitoraggio predittivo di motori, azionamenti e sistemi di trasmissione attraverso soluzioni di condition monitoring e connettività IoT integrate con piattaforme di analisi. L’osservazione di trend e anomalie nelle prestazioni consente di pianificare interventi manutentivi mirati, riducendo l’impatto sulla produzione e migliorando la stabilità complessiva degli impianti.

Quali tipologie di sensori sono indispensabili nell’industria 4.0

Nell’industria 4.0 non esiste un sensore “chiave” valido in ogni situazione, perché ogni impianto degrada in modo diverso e racconta il proprio stato attraverso segnali specifici. In una linea di produzione ad alta automazione, ad esempio, le vibrazioni anomale di un motore o di un riduttore possono anticipare disallineamenti o usure che, se non intercettate, finiscono per fermare l’intera linea. In un impianto di processo continuo, invece, variazioni di temperatura, pressione o portata segnalano spesso condizioni operative fuori equilibrio, che incidono sulla qualità del prodotto prima ancora che sull’affidabilità meccanica.

È per questo che la sensoristica IoT deve essere scelta a partire dal comportamento fisico dell’asset e non da una logica di standardizzazione tecnologica. Monitorare gli assorbimenti elettrici di un azionamento, ad esempio, consente di individuare sovraccarichi e inefficienze che non emergono da un controllo visivo, mentre l’analisi delle micro-variazioni termiche può rivelare attriti o perdite di rendimento energetico ancora lontane dal guasto conclamato. In questi casi, il sensore non serve a “misurare tutto”, ma a rendere visibile ciò che normalmente resta nascosto fino all’arresto dell’impianto.

La scelta dei sensori IoT, quindi, non è mai neutra. Deve essere guidata dalla conoscenza dei meccanismi di degrado specifici e dal contesto operativo in cui l’asset lavora: carichi variabili, cicli intermittenti, condizioni ambientali critiche. Installare sensoristica generica produce grandi volumi di dati, ma non necessariamente informazioni utili. È la relazione tra parametro misurato e rischio operativo a determinare l’efficacia della manutenzione predittiva, non la quantità di sensori installati.

Dal dato grezzo all’insight: il ruolo di big data, AI e machine learning

La disponibilità di sensori IoT non è, comunque, garanzia di per sé di una manutenzione predittiva coerente. Il vero salto avviene quando il dato smette di essere una semplice misura e diventa informazione contestualizzata. In ambito industriale, questo significa saper distinguere una variazione fisiologica da un segnale di degrado, tenendo conto delle condizioni operative, dei carichi, dei cicli produttivi e dello storico dell’asset. Senza questa lettura nel tempo, anche il dato più preciso resta sterile.

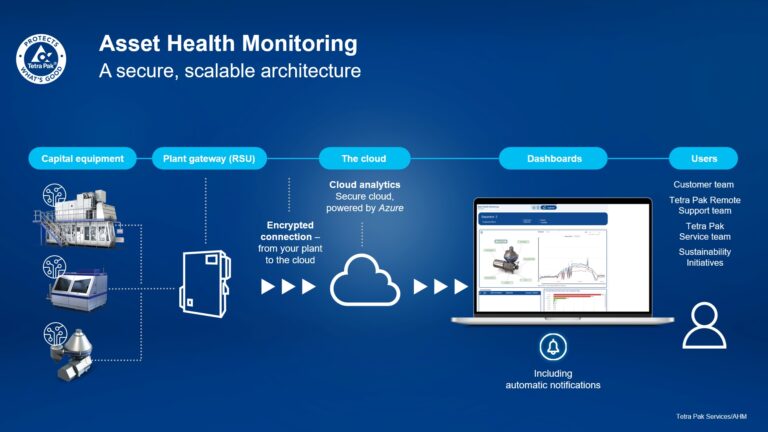

Le piattaforme di analisi basate su big data e intelligenza artificiale servono proprio a questo: correlare flussi eterogenei, individuare pattern ricorrenti e riconoscere deviazioni significative che l’analisi manuale faticherebbe a intercettare. In questo passaggio, la scelta dell’infrastruttura digitale diventa centrale: la manutenzione predittiva basata su sensori IoT richiede piattaforme in grado di gestire dati industriali eterogenei, garantendo integrazione IT/OT, scalabilità e continuità operativa, come avviene nei modelli di industrial cloud.

In una linea produttiva, per contestualizzare, una lieve variazione di vibrazione può non avere alcun significato se osservata isolatamente, ma diventare rilevante quando si ripete in determinate condizioni di carico o in concomitanza con un aumento degli assorbimenti elettrici. È in questa capacità di mettere in relazione segnali diversi che si costruisce l’insight predittivo.

Il contributo del machine learning non sta tanto nel “prevedere il guasto” in senso astratto, quanto nel migliorare progressivamente l’affidabilità delle interpretazioni. I modelli apprendono dal comportamento reale degli impianti, affinano le soglie di allarme e riducono i falsi positivi, evitando che la manutenzione predittiva si trasformi in una sequenza di segnalazioni inutili. Quando questo processo funziona, il dato diventa uno strumento operativo: supporta la pianificazione degli interventi, orienta le priorità e consente decisioni basate su evidenze, non su intuizioni.

In questo passaggio dal dato all’insight si gioca gran parte del valore della manutenzione predittiva. Non è una questione di potenza di calcolo, ma di qualità dell’interpretazione e di integrazione tra analisi, contesto industriale e processi decisionali.

Vantaggi economici e operativi dei sensori IoT per le aziende

Quando i sensori IoT entrano stabilmente nei processi di manutenzione, l’impatto va ben oltre la prevenzione del singolo guasto. Cambia il modo in cui l’azienda alloca risorse, pianifica le attività tecniche e governa l’affidabilità complessiva degli impianti. La manutenzione predittiva incide sulla struttura dei costi perché riduce l’incertezza: meno emergenze, meno interventi fuori pianificazione, maggiore controllo sul ciclo di vita degli asset in contesti industriali sempre più complessi e interconnessi.

In questo senso, i benefici economici non sono solo diretti, ma sistemici. Ridurre l’imprevedibilità dei fermi significa stabilizzare la produzione, migliorare il rispetto dei tempi e contenere gli effetti a cascata che un arresto non pianificato può generare su qualità, logistica e supply chain. Secondo diverse analisi di settore, nei contesti in cui la manutenzione predittiva viene implementata in modo coerente con sensori IoT, analisi avanzata e intelligenza artificiale, la riduzione dei tempi di inattività può arrivare fino al 40%, soprattutto negli impianti ad alta automazione.

Massima efficienza: come ridurre i costi di manutenzione e i tempi di fermo

Studi di settore indicano che l’adozione della manutenzione predittiva può ridurre i costi di manutenzione tra il 10 e il 30%, grazie a una diminuzione degli interventi non necessari e a una migliore pianificazione delle attività tecniche. La riduzione dei fermi non pianificati è uno dei risultati più immediati e misurabili della manutenzione predittiva basata su sensori IoT. Anticipare un guasto consente di programmare l’intervento quando l’impatto sulla produzione è minimo, evitando arresti improvvisi che spesso richiedono interventi d’urgenza, e la necessità di recepire ricambi non disponibili o riallocare il personale in modo inefficiente. Allo stesso tempo, diminuiscono le attività di manutenzione preventiva non strettamente necessarie, con un uso più razionale di tempi macchina, risorse tecniche e magazzino ricambi.

Nel settore automotive, BMW Group utilizza sensori integrati nelle linee di assemblaggio per monitorare robot, sistemi di movimentazione e componenti critici delle celle produttive. L’analisi predittiva delle prestazioni consente all’azienda di individuare segnali precoci di usura o disallineamento, intervenendo prima che l’anomalia si traduca in scarti, rilavorazioni o fermi di linea. In questi contesti, la manutenzione predittiva diventa uno strumento di ottimizzazione della produzione, con un impatto diretto sui costi complessivi e sulla continuità operativa.

Il beneficio principale non è tanto nella riparazione anticipata, quanto nella possibilità di governare meglio il funzionamento complessivo degli impianti, limitando l’impatto delle anomalie sulla produzione.

Sicurezza e affidabilità: prolungamento della vita utile degli asset

Accanto all’efficienza, la manutenzione predittiva basata su sensori IoT incide in modo significativo su sicurezza e affidabilità. Visto che il monitoraggio continuo consente di intercettare condizioni di funzionamento anomale prima che diventino critiche, si riduce il rischio di incidenti e situazioni di pericolo per operatori e impianti. In molti contesti industriali, il guasto non è solo un problema tecnico, ma un evento che può avere conseguenze rilevanti sul piano della sicurezza. L’effetto combinato di monitoraggio continuo e analisi predittiva si traduce anche in un aumento misurabile della disponibilità degli asset, con incrementi dell’ordine del 5–15% nei sistemi più critici.

Allo stesso tempo, una gestione più accurata dei carichi, delle vibrazioni e delle sollecitazioni operative contribuisce a rallentare i fenomeni di degrado, prolungando la vita utile delle macchine. Intervenire quando l’asset è ancora in condizioni controllate permette di evitare danni secondari e usure accelerate, riducendo la necessità di sostituzioni premature o revamping costosi. In questo senso, la manutenzione predittiva non tutela solo la produzione nel breve periodo, ma protegge il valore degli investimenti industriali nel tempo.

Casi d’uso: dove i sensori IoT fanno la differenza nella manutenzione predittiva

La manutenzione predittiva basata su sensori IoT dimostra il proprio valore soprattutto nei contesti in cui l’imprevedibilità ha un costo elevato. Infrastrutture critiche, impianti automatizzati e sistemi logistici complessi condividono una caratteristica comune: anche un’anomalia minima, se non intercettata per tempo, può generare effetti a cascata difficili da contenere. È in questi ambienti che la capacità di osservare il comportamento degli asset in modo continuo diventa un fattore decisivo.

Più che una questione di tecnologia, i casi d’uso mostrano come la manutenzione predittiva sia una risposta organizzativa a sistemi industriali che non tollerano più l’interruzione improvvisa. Il sensore, in questo quadro, è il punto di partenza di una catena decisionale che mira a ridurre l’incertezza operativa.

Applicazioni nel monitoraggio strutturale e delle infrastrutture

Nel settore idrico e, più in generale, nelle infrastrutture critiche, la manutenzione predittiva è direttamente legata alla continuità del servizio. Reti estese, asset spesso interrati o difficilmente accessibili e cicli di funzionamento continui rendono inefficace un approccio basato su controlli sporadici o interventi reattivi. In questi contesti, anche micro-variazioni di pressione o portata possono rappresentare segnali precoci di degrado strutturale.

SUEZ utilizza sensori IoT per monitorare reti idriche e impianti di sollevamento, con l’obiettivo di individuare anomalie progressive che anticipano rotture, perdite o inefficienze operative. L’analisi continua dei dati consente di intervenire in modo mirato, prima che il problema emerga in superficie o provochi disservizi estesi. In questo caso, la manutenzione predittiva non riduce soltanto i costi di riparazione, ma contribuisce a contenere pericolose perdite di risorse e a migliorare la resilienza dell’infrastruttura nel suo complesso.

Il valore di questi approcci sta nella capacità di spostare l’attenzione dall’emergenza alla gestione preventiva di reti complesse, dove il guasto non è un evento isolato ma il risultato di processi di degrado spesso lenti e cumulativi.

Integrazione con i sistemi esistenti: logistica e impianti di produzione

Un discorso analogo vale per la logistica automatizzata e per gli impianti di produzione ad alta intensità operativa. In questi ambienti, la manutenzione predittiva assume un ruolo strategico perché i fermi, anche di breve durata, possono bloccare flussi, ritardare consegne e compromettere il rispetto degli accordi di servizio.

In questi contesti, la manutenzione predittiva non è una funzione isolata, ma parte di un ecosistema decisionale più ampio, in cui intelligenza artificiale, dati operativi e anche logistica 4.0 concorrono a rendere la catena del valore più resiliente e prevedibile.

Nel caso di DHL, l’adozione di soluzioni di manutenzione predittiva basate su sensori IoT per il monitoraggio di nastri trasportatori e sistemi di smistamento risponde proprio a questa esigenza. L’osservazione continua delle prestazioni consente di individuare segnali di usura o malfunzionamento prima che si traducano in arresti improvvisi, migliorando l’affidabilità complessiva delle operazioni. Qui la manutenzione predittiva diventa parte integrante della performance logistica, perché contribuisce direttamente al rispetto degli SLA e alla stabilità dei flussi.

In questi contesti, il sensore non è solo uno strumento di controllo tecnico, ma un elemento che collega manutenzione, operations e qualità del servizio. Tale integrazione tra dato e processo che rende i casi d’uso industriali particolarmente significativi e che spiega perché la manutenzione predittiva stia uscendo dalla dimensione sperimentale per diventare una pratica operativa consolidata.

Guida all’implementazione: superare le sfide e i prossimi passi

Quando si passa dalla teoria alla pratica, la manutenzione predittiva basata su sensori IoT mostra il suo lato più complesso. Non perché la tecnologia non sia matura, ma perché l’implementazione tocca nodi strutturali dell’organizzazione industriale: sicurezza, qualità del dato, integrazione IT/OT e sostenibilità nel tempo. È in questa fase che molti progetti si arrestano o restano confinati a sperimentazioni isolate.

L’errore più comune è considerare la manutenzione predittiva come un progetto puramente tecnologico. In realtà, si tratta di un cambio di paradigma operativo, che richiede una governance chiara, responsabilità condivise tra manutenzione, IT e produzione e una visione realistica dei vincoli industriali. I sensori IoT sono l’innesco, ma il valore emerge solo se il sistema complessivo è progettato per funzionare nel tempo.

Come affrontare le sfide di sicurezza, privacy e standardizzazione dei dati

L’introduzione diffusa di sensori IoT amplia in modo significativo la superficie di attacco delle infrastrutture industriali. Ogni dispositivo connesso diventa un potenziale punto di accesso, soprattutto in contesti in cui convivono sistemi legacy, protocolli proprietari e architetture nate in epoche diverse. La sicurezza non può quindi essere affrontata come un layer aggiuntivo, ma deve essere parte integrante del disegno architetturale.

Accanto alla cybersecurity emerge il tema, spesso sottovalutato, della qualità del dato. In manutenzione predittiva, informazioni incomplete, non sincronizzate o degradate nel tempo possono produrre effetti distorsivi: falsi allarmi, interventi inutili o mancate segnalazioni di rischio. La standardizzazione di formati, modelli informativi e interfacce diventa quindi una condizione operativa essenziale.

Esiste poi una dimensione organizzativa altrettanto critica: la governance del dato. Stabilire chi valida l’informazione, chi interpreta l’insight e chi decide l’azione conseguente è fondamentale per evitare che la manutenzione predittiva resti confinata a dashboard consultate, ma non realmente integrate nei processi decisionali.

In questo scenario, la diffusione dei sensori IoT e la convergenza tra IT e OT rendono la sicurezza un requisito strutturale della manutenzione predittiva, non un elemento accessorio da aggiungere a posteriori.

Il futuro è oggi: quanto costa e quali sono i requisiti per partire

Uno degli ostacoli più frequenti all’adozione della manutenzione predittiva è la percezione di costi elevati e ritorni incerti. In realtà, l’esperienza industriale mostra che il problema non è tanto l’investimento iniziale, quanto la mancanza di un perimetro chiaro. Progetti troppo estesi o poco focalizzati tendono a diluire il valore e a rendere difficile la misurazione dei benefici.

Per questo, molte aziende scelgono di partire da asset critici, dove il costo del fermo è elevato e l’impatto della previsione è immediatamente leggibile. In questi contesti, i sensori IoT diventano uno strumento per costruire casi d’uso solidi, capaci di dimostrare il valore della manutenzione predittiva prima di una scalabilità più ampia. Il vero requisito per partire, ancora una volta, non è solo tecnologico, ma culturale. Serve accettare che la manutenzione predittiva non produce risultati istantanei e che i modelli migliorano nel tempo, man mano che accumulano dati e contesto. Il ritorno sull’investimento emerge quando l’organizzazione è pronta a fidarsi del dato, integrandolo nei processi di pianificazione e nelle decisioni operative quotidiane.