Si chiama FabricAI la piattaforma Relatech che integra tecnologie per la raccolta dati e Microsoft Fabric per trasformare l’intelligenza artificiale industriale in uno strumento rapido, sicuro e scalabile al servizio della fabbrica.

Indice degli argomenti

L’architettura di FabricAI: un ponte tra campo e cloud

FabricAI si configura come lo standard tecnologico per l’Industrial AI, agendo da spina dorsale infrastrutturale per gestire l’intero ciclo del dato industriale.

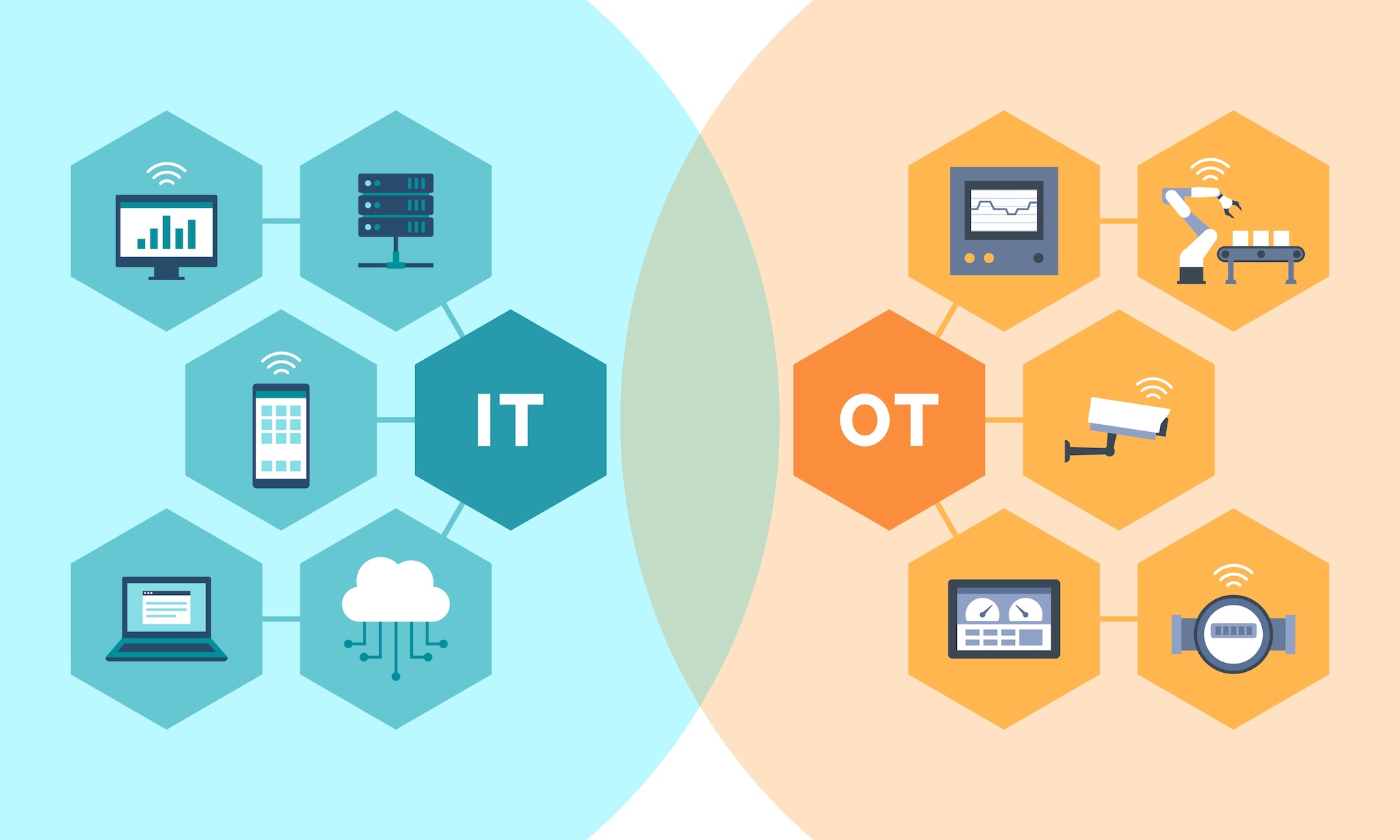

Il superamento dei silos informativi tra IT e OT passa attraverso un “ponte naturale” tra i dati di fabbrica e il cloud: un cambiamento strutturale che punta a trasformare la fabbrica in un organismo intelligente capace di apprendere e reagire in tempo reale.

La piattaforma opera integrando Ignition, lo strumento di Inductive Automation, proposto da Relatech, per il controllo e l’operatività di campo, con Microsoft Fabric, la soluzione cloud per l’analisi avanzata del colosso dell’IT USA. Una combinazione che permette di superare le barriere fisiche e logiche che hanno storicamente isolato i macchinari dai sistemi di business, creando un unico Industrial Data Layer dove le informazioni fluiscono senza soluzione di continuità.

La soluzione copre ogni fase del processo: dalla raccolta dei dati negli impianti alla loro manipolazione, fino alla modellizzazione e trasformazione in insight intelligenti.

Le funzioni di FabricAI vanno oltre la semplice reportistica. La piattaforma è in grado di gestire non solo i dati strutturati provenienti dai PLC, ma anche informazioni sensoriali complesse come rumori, vibrazioni e immagini di funzionamento acquisite tramite sensori IoT.

I dati vengono elaborati dai motori di intelligenza artificiale per generare modelli predittivi e meccanismi di prevenzione che garantiscono la continuità operativa. In questo modo la tecnologia di Relatech trasforma i dati industriali real-time in intelligence scalabile, pronta per alimentare agenti AI capaci di suggerire azioni correttive o ottimizzare i parametri di processo in tempo reale, proteggendo la produttività e la reputazione aziendale.

Il superamento della piramide e la centralità dell’OT

Il paradigma tradizionale della produzione industriale, rappresentato storicamente dalla piramide dell’automazione, viene messo radicalmente in discussione dalla necessità di una circolazione fluida delle informazioni.

Come spiega Massimo Erba, Industrial Automation Director di Relatech, “la vecchia piramide dell’automazione, dove il dato doveva scalare rigidamente dal macchinario al gestionale, è ormai obsoleta. Oggi il processo è trasversale: il dato deve fluire liberamente e in sicurezza dal campo al cloud, superando le barriere gerarchiche per abilitare decisioni immediate”.

L’Operational Technology (OT) non può più essere considerata una semplice funzione tecnica o una commodity. Rappresenta invece la divisione di business più critica dell’azienda, poiché è il luogo fisico dove la materia prima viene trasformata in prodotto reale. Digitalizzare l’OT significa portare governance e sicurezza nel cuore pulsante della produzione, superando quella frammentazione che per anni ha visto l’informatica e l’automazione viaggiare su binari paralleli.

Un layer per l’Intelligence di fabbrica

L’approccio di Microsoft alla trasformazione digitale si concentra sulla creazione di quello che viene definito Intelligence Layer. Come spiega Andrea D’Onofrio, Cloud Platform e AI Lead Manager di Microsoft: “Non basta più accumulare dati, serve dare loro un contesto. Abbiamo creato un Intelligence Layer affinché gli agenti di intelligenza artificiale possano comprendere le informazioni proprio come facciamo noi umani, garantendo che la decisione giusta venga presa nel momento esatto in cui serve”.

D’Onofrio ha introdotto il concetto di Frontier Companies, definendo così quelle aziende leader che non usano l’AI soltanto per ottimizzare i vecchi processi, ma per reinventarli completamente da zero. “È questo cambio di passo – aggiunge D’Onofrio – che permette di entrare in mercati inesplorati e generare un valore completamente nuovo, impossibile da ottenere con i metodi tradizionali”. Un esempio concreto è la collaborazione con Brembo per la scoperta di nuove miscele chimiche attraverso l’uso di modelli avanzati.

Il rischio supercar e la fine delle decisioni di pancia

La sfida più complessa non risiede nella disponibilità della tecnologia, ma nella cultura manageriale e organizzativa. Paolo Pasini, docente della SDA Bocconi, evidenzia un limite storico del modello italiano: “In Italia abbiamo un vizio manageriale storico: prendere decisioni di pancia, basate solo sull’intuito. Ma in un mercato complesso l’opinione personale non basta più: serve l’oggettività del dato. La vera sfida non è comprare la tecnologia, ma creare un’organizzazione in cui le persone si sentano responsabili di decidere numeri alla mano”.

Il rischio maggiore – avverte Pasini – è costruire delle “Supercar” tecnologiche bellissime che restano in garage perché nessuno in azienda ha le competenze per guidarle o ne sente il reale bisogno. La data analytics deve essere percepita come un cantiere sempre aperto dove l’appetito vien mangiando. Sul piano organizzativo Pasini delinea due scenari futuri: quello convergente, dove IT e OT si fondono in un’unica funzione, e quello distinto ma integrato da forti meccanismi di trasferimento di competenze.

La fabbrica senziente e il recupero della conoscenza tacita

L’integrazione tecnologica proposta da Relatech mira alla realizzazione della fabbrica senziente, un ecosistema cognitivo e adattivo. Per Tommaso Pozzi, Digital Business Unit Director di Relatech: “Per anni l’IT e l’OT sono stati due mondi separati, quasi uno Yin e Yang che faticava a unirsi. Oggi il vero valore nasce dalla loro convergenza in un’unica piattaforma che trasforma la fabbrica da semplice insieme di macchine a ecosistema cognitivo e senziente”.

La vera sfida consiste nel catturare la “conoscenza tacita”: quell’intuizione e quel saper fare degli operatori che spesso non vengono mai formalizzati. Digitalizzare questo patrimonio umano significa trasformarlo in un asset aziendale condiviso che non vada perduto con il turnover generazionale. La piattaforma FabricAI agisce come la spina dorsale necessaria per questo nodo cognitivo di interazione tra forza lavoro, macchine e processi.

Il dato come quarto fattore produttivo e la nuova sostenibilità

L’evoluzione economica della manifattura impone l’introduzione di un nuovo paradigma. Marco Taisch, docente del Politecnico di Milano, teorizza la necessità di considerare il dato come il quarto fattore produttivo, accanto a materie prime, lavoro e capitale: “Sarò contento quando avremo modellizzato il dato come quarto fattore produttivo. La competitività futura delle imprese non si misurerà più solo sull’efficienza delle macchine, ma sulla produttività del dato”.

Inoltre la spinta verso la digitalizzazione è alimentata dalla sostenibilità. Come sottolinea Taisch: “La Generazione Z è composta da nativi sostenibili. Presto non chiederanno solo il prezzo di un prodotto, ma pretenderanno di conoscere la sua esatta impronta ambientale. Se la fabbrica non ha i dati per rispondere a questa domanda, l’azienda è destinata a perdere il mercato”. Senza una raccolta dati granulare e integrata in fabbrica, le aziende non saranno in grado di soddisfare queste nuove esigenze di trasparenza.

Tuttavia l’analisi dei dati e l’automazione non devono essere interpretate come una minaccia per l’occupazione. Taisch ricorda che i paesi con il più alto tasso di robotica industriale sono anche quelli con la disoccupazione più bassa. La tecnologia aumenta la produttività e permette di ridurre i costi, favorendo una crescita delle quote di mercato che compensa l’automazione dei compiti manuali.

Il percorso verso la fabbrica data driven richiede dunque un equilibrio tra investimenti in piattaforme, come FabricAI, e programmi di change management.