Nel settore manifatturiero, e in particolare in un’industria ad alta intensità di capitale ed energia come quella metallurgica, l’efficienza della pianificazione produttiva è una leva strategica fondamentale. Molte aziende, anche leader di settore, si affidano ancora a processi di schedulazione in gran parte manuali, basati sull’esperienza degli operatori e su strumenti come i fogli di calcolo. Un approccio che, sebbene collaudato, mostra i suoi limiti in un mercato che richiede sempre maggiore reattività e flessibilità. È proprio da questa consapevolezza che nasce il percorso di innovazione di Calvi, storica azienda del lecchese specializzata nella deformazione plastica dell’acciaio, che ha scelto di implementare una soluzione basata su intelligenza artificiale per ottimizzare la pianificazione della produzione.

Il progetto, sviluppato in collaborazione con il partner PA ABS e presentato durante il SAP NOW AI Tour di Milano, mostra come l’integrazione tra sistemi esistenti e nuove piattaforme tecnologiche possa generare un valore concreto, andando a risolvere problemi operativi specifici. Ne abbiamo parlato con Walter Gattazzo, CIO di Calvi, e Roberto Giorgetti, Sales & Account Manager di PA ABS, per capire le sfide, l’approccio tecnologico e le prospettive di questa trasformazione.

Indice degli argomenti

Superare i limiti della schedulazione manuale

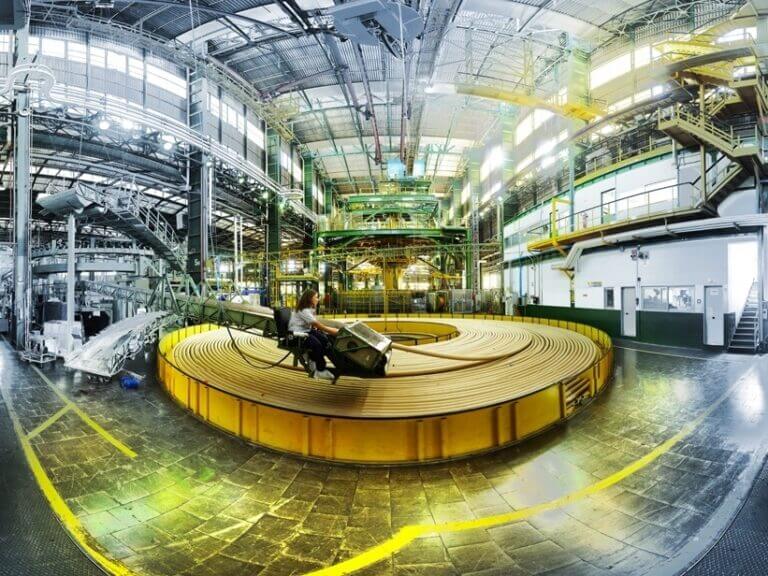

Calvi è un’azienda che da 75 anni opera nel settore dei profili speciali in acciaio, posizionandosi come leader di mercato grazie a una profonda competenza in lavorazioni complesse come la trafilatura e la laminazione. “Siamo degli artigiani di lusso”, spiega Gattazzo per descrivere la natura di un lavoro dove esperienza e competenza giocano ancora un ruolo insostituibile. Tuttavia, proprio questa forte dipendenza dal know-how manuale si rifletteva in un processo di schedulazione della produzione complesso e poco dinamico.

“Avevamo già una soluzione MES. Una volta che abbiamo realizzato il gestionale, il problema era quello di estrarre le informazioni necessarie”, racconta Gattazzo. L’azienda si trovava a gestire la pianificazione con metodi manuali che rendevano impossibile fare un’analisi dei dati in tempo reale. La conseguenza più diretta era un utilizzo non ottimale delle risorse e una ridotta capacità di adattarsi a imprevisti come guasti o cambiamenti nella domanda. “Avevamo bisogno di qualcosa che ci aiutasse a “scardinare” una logica di produzione che, da questo punto di vista, era ancora molto manuale”.

L’integrazione intelligente tra MES, SAP S/4HANA e BTP

Di fronte a questa esigenza la soluzione proposta da PA ABS ha puntato sull’integrazione intelligente dei sistemi esistenti. Il progetto si basa sull’utilizzo della SAP Business Technology Platform (BTP) come orchestratore di un flusso di dati tra il MES legacy di Calvi e il sistema gestionale SAP S/4HANA.

La soluzione sfrutta le componenti di SAP AI Core e SAP Business Data Cloud per analizzare i dati provenienti da entrambi i sistemi. In sostanza, spiega Giorgetti, le informazioni relative agli ordini e ai cicli di produzione vengono raccolte, elaborate da algoritmi di intelligenza artificiale che calcolano le sequenze produttive ottimali e infine restituite al MES che aggiorna dinamicamente la schedulazione. “Abbiamo sostanzialmente gestito tutta una serie di flussi per far sì che il MES, parlando con SAP, riesca ad ottimizzare al meglio tutti i dati con cui la produzione viene gestita”, sintetizza Giorgetti.

Verso una maggiore efficienza e reattività

Sebbene il progetto sia ancora in fase di finalizzazione, i primi risultati sono già tangibili. “I nostri schedulatori hanno già realizzato una riduzione del 30% nei tempi di pianificazione – sottolinea il CIO di Calvi – a cui si aggiunge un aumento del 20% nell’efficienza di utilizzo delle macchine prese in esame nella fase pilota”. Il tutto si traduce in una maggiore flessibilità e in una capacità di prendere decisioni più rapide, riducendo i ritardi nelle consegne.

Le prospettive future sono altrettanto interessanti. Si sta, per esempio, valutando di estendere l’analisi predittiva al miglioramento dei sistemi di approvvigionamento della materia prima e alla manutenzione delle macchine. L’obiettivo a lungo termine, aggiunge Gattazzo, è quello di “migliorare l’interazione uomo-macchina”, fornendo agli operatori strumenti che possano valorizzare la loro esperienza. “Il mio sogno è quello di permettere ad ogni singolo operaio che lavora su una macchina di contribuire attivamente al miglioramento della produzione”, dice Gattazzo.

Oltre la tecnologia: l’AI come acceleratore di esperienza

Il caso di Calvi dimostra come l’intelligenza artificiale, in particolare il machine learning, possa essere applicata con successo in contesti industriali complessi senza stravolgere l’infrastruttura esistente. L’eco mediatica generata dall’AI generativa, come sottolineato da entrambi gli interlocutori, ha contribuito a creare un clima più favorevole agli investimenti in queste tecnologie, facilitando il dialogo all’interno delle aziende.

La vera sfida, però, resta quella culturale. E la visione di Calvi mostra come AI e automazione non siano tecnologie che sostituiscono l’uomo, ma un supporto che ne amplifica le capacità. In un settore che, come anticipato sopra, può essere definito “artigianato di lusso”, l’AI diventa uno strumento per interpretare la complessità e trasformare l’enorme mole di dati prodotta dai macchinari in conoscenza utile, supportando quella componente di intuito ed esperienza che, come ha ammesso Giorgetti, “nessuna AI potrà mai raggiungere”.