Negli ultimi anni l’industria manifatturiera si è trovata a muoversi in uno scenario sempre meno lineare. Le crisi delle catene di fornitura, le tensioni geopolitiche, l’aumento dei costi logistici e shock improvvisi come la pandemia hanno messo in discussione modelli produttivi fortemente centralizzati, costruiti per funzionare bene in condizioni di stabilità ma molto fragili quando il contesto cambia rapidamente. Da qui è nato, quasi naturalmente, un ripensamento profondo delle operations: più regionalizzazione della produzione, impianti più flessibili e un utilizzo più mirato delle tecnologie digitali.

Indice degli argomenti

Produzione Local for Local

È in questo quadro che si afferma il modello “Local for Local”. L’idea è semplice, ma le implicazioni sono tutt’altro che banali: produrre il più possibile vicino ai mercati di riferimento, riducendo i tempi di consegna e, soprattutto, la dipendenza da pochi poli industriali lontani. Perché questo approccio funzioni davvero, però, servono basi solide: processi standardizzati, impianti tecnologicamente equivalenti nei diversi Paesi e una supply chain capace di reagire rapidamente agli eventi critici.

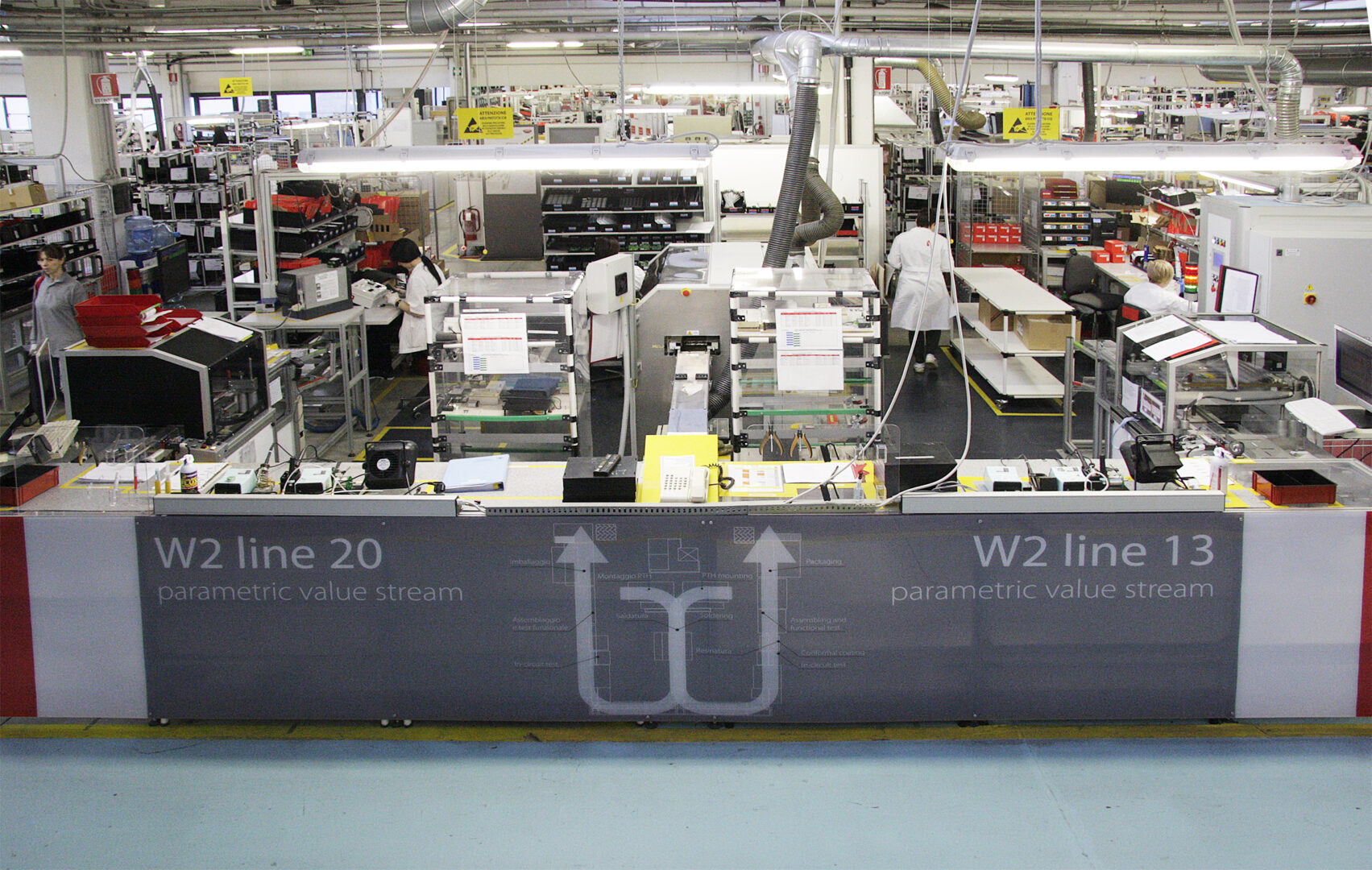

In Carel questo principio si traduce in una regionalizzazione concreta e misurabile: in media l’82% dei prodotti “MAKE” venduti in una regione viene fabbricato localmente, garantendo continuità operativa e maggiore resilienza. Allo stesso tempo, circa il 65% degli acquisti (materie prime e prodotti finiti) è approvvigionato da almeno 2 fornitori, un elemento essenziale per ridurre il rischio di interruzioni e assicurare flessibilità nelle fasi più critiche. Inoltre avere linee di produzione comparabili tra loro permette infatti di spostare la capacità produttiva senza stravolgere processi e qualità, mantenendo una coerenza industriale a livello globale.

La pandemia ha reso evidente quanto questa impostazione sia diventata strategica. In una fase in cui tra il 30 e il 40% della capacità produttiva mondiale risultava inutilizzabile, le aziende che avevano già investito in modelli industriali più distribuiti sono riuscite non solo a garantire continuità operativa, ma anche a registrare una crescita, seppur contenuta. La possibilità di riallocare rapidamente la produzione, facendo leva su asset alternativi e su una presenza industriale diffusa, si è rivelata un fattore decisivo in un contesto di forte instabilità.

Machine learning e AI

Accanto alla gestione della supply chain si è rafforzato anche il ruolo degli strumenti di analisi basati sull’intelligenza artificiale, utilizzati per accelerare le valutazioni di rischio e anticipare potenziali situazioni di disruption.

L’applicazione dell’AI parte spesso direttamente dalla fabbrica, dove le soluzioni più mature restano quelle di machine learning tradizionale integrate nelle linee di assemblaggio, con l’obiettivo di ridurre errori e variabilità dei processi.

In diversi contesti industriali questo approccio ha già prodotto risultati concreti: Carel ha introdotto queste tecnologie già da diversi anni, ottenendo una riduzione della difettosità pari al 20%. Complessivamente sono circa 40 le implementazioni di machine learning attive in ambito manufacturing, mentre l’adozione di AI generativa direttamente sugli equipment è ancora limitata a livello industriale.

La manutenzione predittiva

Un altro ambito in cui i dati stanno facendo la differenza è quello della manutenzione predittiva. Poter accedere allo storico degli interventi, incrociandolo con i dati di processo e con le segnalazioni provenienti dal campo, permette di velocizzare le diagnosi e migliorare la pianificazione delle attività. Nelle produzioni più complesse, come quelle delle valvole, l’integrazione tra misure dimensionali dei componenti, performance di processo e feedback dei clienti alimenta un vero e proprio ciclo di miglioramento continuo, che coinvolge non solo la fabbrica ma anche i fornitori.

Prodotti adatti ai mercati

Infine, in un contesto segnato da dazi, restrizioni commerciali e da una crescente frammentazione dei mercati, l’attenzione si sposta sempre di più a monte, nella fase di progettazione. Studiare fin dall’inizio le esigenze specifiche di un’area geografica consente di adattare le funzionalità del prodotto al contesto locale, mantenendo la modularità e senza compromettere le prestazioni. È un approccio che incide direttamente sulla competitività, soprattutto nei settori in cui la pressione sui costi è particolarmente elevata.

Nel complesso, l’esperienza industriale degli ultimi anni racconta una direzione piuttosto chiara: la combinazione tra presenza locale, flessibilità produttiva e utilizzo selettivo delle tecnologie digitali rappresenta oggi una delle risposte più efficaci dell’industria manifatturiera a un mondo globale sempre più instabile e imprevedibile.