Un modello Hi-Tech per tutte le realtà del manifatturiero italiano. È quello rappresentato dall’Advanced Manufacturing Valley del Triveneto, uno dei poli territoriali più innovativi per la piccola e media impresa nazionale.

Qui molte aziende stanno facendo leva sulle nuove tecnologie per crescere ed essere competitive in un mercato internazionale sempre più dinamico, con soluzioni che utilizzano Intelligenza artificiale, Cloud Computing, Internet of Things, Machine Learning, Realtà Mista per abilitare la Digital Transformation: un mix di tecnologie che sta portando una vera e propria rivoluzione a vantaggio di tutti gli attori della filiera produttiva.

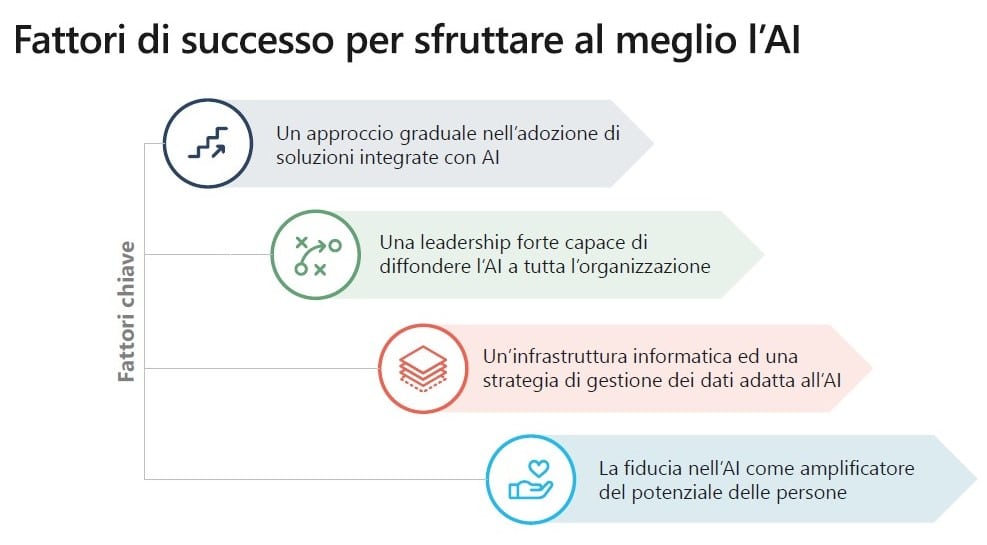

Perché, come rileva Fabio Santini, direttore Partner e Pmi di Microsoft Italia, “i fattori di successo, nei campi della Digital Transformation, Big Data e Intelligenza artificiale, sono rappresentati da un approccio graduale ai nuovi sistemi; una leadership forte in grado di guidare l’innovazione; infrastrutture e strategie di gestione dei dati adatte all’Intelligenza artificiale; e fiducia nelle potenzialità di questi strumenti per migliorare attività e risultati aziendali”.

Quattro casi molto rappresentativi della Advanced Manufacturing Valley del Nord-Est sono quelli di altrettante aziende molto diverse tra loro, Breton, Brovedani, Friul Intagli Industries e LimaCorporate, accomunate dal fatto di realizzare questa Digital Transformation con tecnologie targate Microsoft e soluzioni beanTech, un’altra realtà del Triveneto, con sede operativa in provincia di Udine, specializzata in applicazioni digitali per le imprese.

Quattro aziende manifatturiere di successo, e all’avanguardia nei sistemi dell’Industria 4.0, che possono rappresentare un esempio e un modello per le tante Pmi italiane che invece sono in ritardo nell’evoluzione tecnologica in atto.

Indice degli argomenti

Migliorare la visibilità sulla produzione

Breton è un’azienda trevigiana a conduzione familiare, specializzata nella produzione di macchine utensili per la lavorazione della pietra e dei metalli, che negli anni è cresciuta fino a contare sette filiali estere, oltre a quella italiana. L’azienda fornisce macchinari per diversi settori, tra aerospaziale, difesa, navale, energia, conta 900 dipendenti e un fatturato di circa 200 milioni di euro nel 2017, che salirà a quota 260 milioni quest’anno, di cui oltre il 70% realizzato all’estero. Gli investimenti in ricerca e sviluppo arrivano a superare il 5% del fatturato.

L’azienda ha avviato un progetto di trasformazione organizzativa e culturale, il “Breton Innoway”, con l’obiettivo di introdurre un modello di Lean production e Lean management, per la gestione end-to-end dell’ordine cliente e per lo sviluppo di nuovi prodotti.

Per far fronte a un mercato sempre più dinamico, si è reso necessario poter fare affidamento su una soluzione integrata per l’acquisizione, il monitoraggio e la gestione dei dati generati dalle macchine utensili, allo scopo di efficientare le operazioni e ottimizzare il processo produttivo. “Con la collaborazione strategica di beanTech e facendo leva sulla piattaforma Cloud Microsoft Azure e sul cruscotto di analisi Power BI – spiega Enrico Favaro, Cto di Breton – in pochi mesi è stata implementata Sentinel, una soluzione di Advanced manufacturing per il monitoraggio e l’analisi predittiva, che garantisce il controllo in tempo reale dell’efficienza e del funzionamento della macchina”.

Breton ha così ottenuto, e trasferito a propria volta alle organizzazioni clienti, notevoli vantaggi: è infatti possibile beneficiare di migliore visibilità sulla produzione, efficientare i processi anche in una logica di risparmio energetico, incrementare la produttività degli impianti, nonché ridurre i tempi di fermo macchina, con l’ottimizzazione della manutenzione ordinaria e l’implementazione della manutenzione predittiva.

E per il futuro, “intendiamo sviluppare un’infrastruttura che integri Cloud computing e Fog computing, sfruttando le capacità elaborative “On premise” per garantire continuità del servizio anche a fronte di reti a bassa disponibilità e arrivando fino all’Edge computing necessario per acquisire, monitorare e controllare i processi a valore, sfruttando appieno il paradigma IioT”, anticipa Favaro.

Verifiche Hi-Tech di qualità dei prodotti

Anche Brovedani, realtà di Pordenone specializzata nella produzione di componenti Automotive, e fornitore di multinazionali come Bosch, Continental, Magneti Marelli, Eaton, ha sviluppato un progetto di trasformazione digitale, a partire dall’esigenza di sviluppare un sistema proprietario di controllo dimensionale e qualità dei pezzi prodotti.

L’azienda conta più di 1.000 dipendenti, un fatturato di circa 130 milioni di euro, e con la piattaforma Cloud Microsoft Azure, e il partner beanTech, ha sviluppato un’architettura hardware e software, intelligente e flessibile, che permette di fare affidamento su una stazione di controllo della produzione, e di sviluppare autonomamente le verifiche dimensionali e di qualità dei prodotti.

Un’architettura Hi-Tech che si interfaccia con l’automazione di impianto, scambiando dati con i sistemi Mes e Erp, e permette di tracciare e monitorare il 100% della produzione, con un livello di accuratezza della misurazione nell’ordine del micron.

“Uno dei controlli realizzabili è, per esempio, il controllo visivo per analizzare lo stato e la dimensione del prodotto meccanico, attraverso l’analisi dei dati raccolti durante il processo produttivo, con un sistema di misura senza contatto che li smista a seconda di standard o di eventuali difetti, con una velocità di 20 pezzi al minuto”, sottolinea Sergio Barel, amministratore delegato di Brovedani Group.

“Inoltre, con l’analisi predittiva Brovadani punta a pianificare in futuro la manutenzione, il controllo qualità e la correzione dei processi, e stima un incremento della produttività di circa il 10%, di tagliare i tempi di reazione agli imprevisti e incidenti, e di ridurne il numero a regime di almeno il 50%”.

Ridurre errori e scarti in fabbrica

L’Industria 4.0 rappresenta un’importante leva di competitività anche per Friul Intagli Industries, azienda di Pordenone tra i maggiori produttori al mondo di componenti per mobili, e mobili in kit, e partner dei più importanti operatori della Grande distribuzione (tra cui Ikea), che conta 2mila dipendenti e un fatturato di oltre 500 milioni di euro nel 2017.

“Ci dobbiamo confrontare con i nostri concorrenti esteri, in varie parti del mondo, che hanno una forza lavoro che costa il 20% in meno rispetto alla nostra, per cui il nostro valore aggiunto resta la qualità”, rimarca Carlo Casetta, Ict manager di Friul Intagli: “per continuare a garantire la qualità tipica del Made-in-Italy, abbiamo scelto di puntare sull’innovazione e di dare avvio a un progetto di valorizzazione dei dati in ottica Industry 4.0. L’obiettivo era triplice: monitorare il prodotto lungo la linea produttiva di trasformazione dei semilavorati in prodotti finiti; connettere tra loro le macchine e il sistema gestionale di produzione, in ottica di iperammortamento, per garantire il controllo sia del prodotto in lavorazione, sia del funzionamento dell’impianto; e misurare i consumi d’energia, in linea con l’obbligo di legge relativo alla diagnosi energetica per le imprese energivore”.

L’azienda produce oltre 900mila pezzi di componenti d’arredo in un anno, “abbiamo 150 linee di produzione”, osserva Casetta, “e catturiamo dati per migliorare la produzione e ridurre le inefficienze: a volte, per un errore di produzione, capitava di dover buttare via 5mila ante di mobili e armadi, perché difettate; ora con le tecnologie Microsoft e le soluzioni beanTech possiamo ridurre notevolmente gli errori e gli scarti di produzione”.

Domanda del mercato e flessibilità

Tra i tanti altri casi del Nord-Est di eccellenza del Made in Italy, e di innovazione nel campo dell’IoT e dell’Intelligenza artificiale, c’è anche il caso di LimaCorporate, azienda friulana specializzata nelle soluzioni ortopediche e protesi (con componenti in titanio) per il settore sanitario, vendute agli ospedali e alle strutture medicali di 40 Paesi nel mondo. Un’attività che nel 2017 ha superato i 200 milioni di euro di fatturato, con 900 dipendenti in 24 Paesi. Ma una produzione delle protesi Hi-Tech che è per il 100% collocata in Italia.

“In un settore come quello biomedicale, che presenta regolamentazioni stringenti in materia di certificazione e tracciabilità, è fondamentale pianificare attentamente le decisioni strategiche di lungo periodo, senza rinunciare alla flessibilità della produzione”, spiega Manuel Clama, Head of Corporate IT di LimaCorporate: “una soluzione di Demand Planning, attraverso l’impiego di algoritmi matematico-statistici per l’analisi dei dati storici e la previsione della domanda, l’uso di un portale web dedicato alla rete commerciale, e l’implementazione di uno strumento di visualizzazione e gestione dei dati aggregati”.

Con l’uso di strumenti bidirezionali e la condivisione di informazioni tra filiali, osserva Clama, “è stato possibile migliorare l’accuratezza della pianificazione anche del 10%, efficientando di conseguenza la gestione della Supply chain, riducendo gli Over-stock e i costi di magazzino, e migliorando il servizio al cliente”.

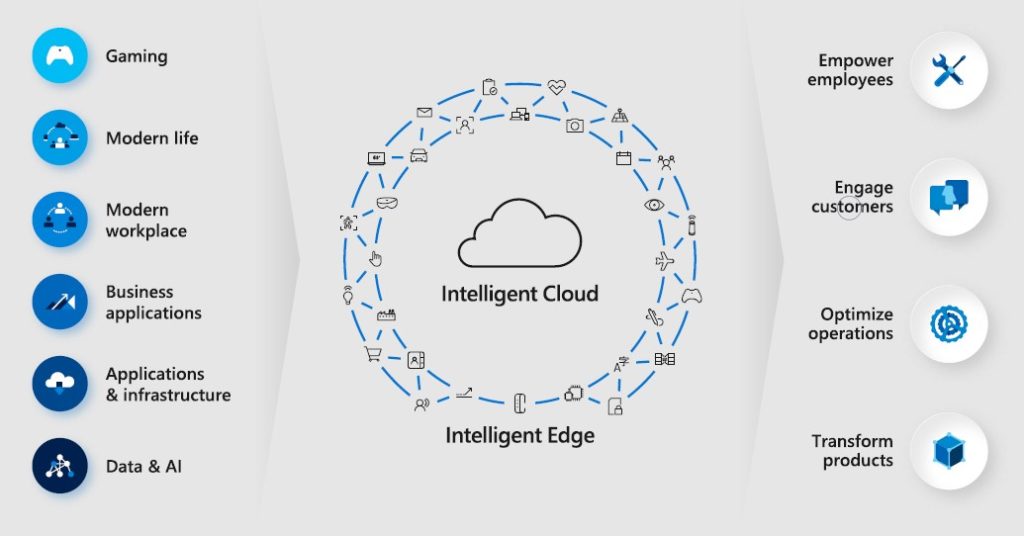

A supporto del manifatturiero italiano “oggi è possibile democratizzare Digital Transformation, IoT e Intelligenza artificiale, offrendo ad esempio tecnologie semplici, intuitive e sicure di Intelligent Cloud e Intelligent Edge” fa notare ancora il direttore partner e Pmi di Microsoft Italia.

“Proprio attraverso Intelligent Cloud e Intelligent Edge possiamo utilizzare e valorizzare al meglio tutti i dati di produzione raccolti con l’IIoT, e portare innovazione in tanti prodotti della nostra manifattura”.

Si tratta di soluzioni e applicazioni, “che consentono anche alle organizzazioni meno strutturate e ai professionisti meno esperti di dare avvio al proprio percorso d’innovazione, beneficiando di capacità di calcolo ubique, massima scalabilità e funzionalità di raccolta e analisi dati su Device connessi”, rileva Santini: “un processo da sviluppare in tutto il Paese, non solo nell’Advanced Manufacturing Valley, l’area del Nord-Est dove Industria 4.0 e tecnologie abilitanti hanno trovato terreno fertile, tanto da poter rappresentare un modello per altre aree e altri protagonisti della manifattura italiana”.