L’intelligenza artificiale generativa sta permeando numerosi settori, ma la sua applicazione nel contesto industriale presenta sfide e opportunità uniche. L’integrazione di queste tecnologie nei processi produttivi richiede non solo potenza computazionale e algoritmi avanzati, ma anche una profonda conoscenza del dominio specifico, affidabilità e sicurezza. La collaborazione tra Siemens e Microsoft mira a colmare questo divario, portando l’AI generativa nel cuore delle fabbriche attraverso soluzioni come l’Industrial Copilot.

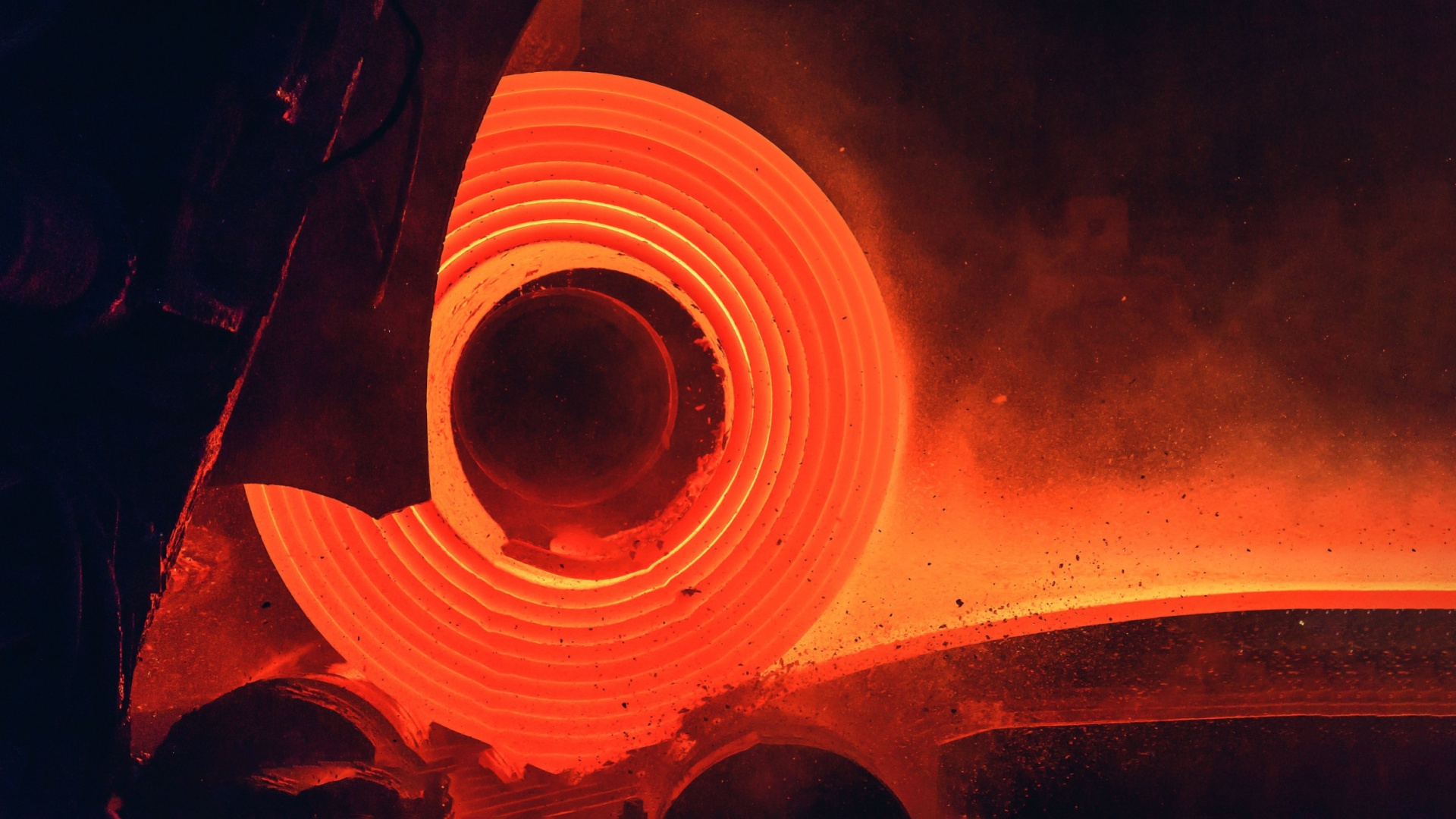

Questo strumento, progettato per assistere ingegneri, operatori e tecnici lungo l’intera catena del valore, promette di ottimizzare processi, migliorare la qualità e accelerare l’innovazione. Un esempio significativo di questa trasformazione è rappresentato da Danieli Automation, azienda italiana attiva nella progettazione e realizzazione di impianti per l’industria metallurgica, che sta sperimentando i benefici di queste tecnologie per semplificare la complessità dei propri processi e migliorare la formazione del personale.

L’adozione dell’Industrial Copilot, basato sulla piattaforma cloud di Microsoft e integrato con le soluzioni di automazione Siemens, segna un passo importante verso la realizzazione della fabbrica intelligente, dove l’interazione uomo-macchina diventa più naturale ed efficiente. L’esperienza di Danieli Automation, supportata anche dal system integrator Beantech, offre uno spaccato concreto delle potenzialità dell’AI industriale e del ruolo strategico che partnership tecnologiche possono giocare nel rafforzare la competitività del tessuto manifatturiero italiano, composto non solo da grandi realtà ma anche da piccole e medie imprese.

Indice degli argomenti

L’intelligenza artificiale nel contesto industriale: specificità e sfide

L’introduzione dell’intelligenza artificiale nel settore industriale non è semplicemente una trasposizione delle tecnologie utilizzate in altri ambiti, come quello consumer o dei servizi. L’ambiente manifatturiero impone requisiti stringenti che rendono l’implementazione dell’AI particolarmente complessa.

A differenza delle applicazioni generaliste, l’AI industriale deve operare in contesti dove l’affidabilità, la precisione, la sicurezza e la riservatezza dei dati sono fondamentali. Un errore in un processo produttivo può avere conseguenze ben più gravi di un suggerimento errato fornito da un chatbot. Per questo motivo, si parla sempre più spesso di “Industrial AI” o AI di grado industriale (“Industrial Grade AI”), un’intelligenza artificiale progettata specificamente per rispondere alle esigenze del mondo della produzione.

Una delle principali specificità risiede nella necessità di integrare l’AI con le tecnologie operative (OT) esistenti, come i sistemi di controllo distribuito (DCS), i sistemi di controllo e acquisizione dati (SCADA) e i controllori logici programmabili (PLC). Questa integrazione richiede non solo competenze informatiche (IT), ma anche una profonda conoscenza dei processi industriali specifici e delle macchine coinvolte. L’AI deve essere in grado di comprendere il contesto operativo, interpretare i dati provenienti da sensori eterogenei e interagire in modo sicuro con i sistemi di automazione.

Floriano Masoero, CEO di Siemens Italia, chiarisce questo punto affermando che “Siemens sfrutta la tecnologia di base Microsoft arricchendola con la propria competenza industriale; in questo modo, il Copilot diventa uno strumento specializzato e molto più efficace perché comprende le specificità del settore manifatturiero”. Questa integrazione della conoscenza di dominio è ciò che distingue un’AI generica da una soluzione industriale efficace.

Un’altra sfida significativa riguarda la gestione dei dati. Le fabbriche moderne generano enormi quantità di dati provenienti da sensori, macchinari e sistemi di gestione. Questi dati sono spesso eterogenei, non strutturati e possono presentare problemi di qualità. L’AI industriale deve essere in grado di acquisire, pulire, processare e analizzare questi volumi di dati in tempo reale per estrarre informazioni utili al miglioramento dei processi, alla manutenzione predittiva o all’ottimizzazione energetica. La capacità di “digerire” e interpretare questa mole di dati è fondamentale per fornire indicazioni precise e tempestive agli operatori e ai decisori.

La sicurezza informatica rappresenta un ulteriore elemento distintivo. L’interconnessione crescente tra sistemi IT e OT espone gli impianti produttivi a nuovi rischi cyber. L’implementazione dell’AI deve avvenire garantendo i massimi livelli di protezione per evitare accessi non autorizzati, manipolazioni dei processi o furti di proprietà intellettuale. La riservatezza dei dati, sia quelli relativi ai processi produttivi sia quelli utilizzati per addestrare i modelli di AI, è un requisito imprescindibile, come evidenziato anche dall’esperienza di Danieli Automation.

E poi l’interazione uomo-macchina nell’industria richiede un approccio diverso. Gli operatori e i tecnici devono poter interagire con l’AI in modo intuitivo e naturale, spesso in condizioni operative complesse. L’interfaccia utente deve essere chiara, affidabile e fornire informazioni contestualizzate. L’obiettivo non è sostituire l’operatore umano, ma potenziarne le capacità, fornendogli un assistente intelligente in grado di supportarlo nelle decisioni e nell’esecuzione dei compiti. L’AI industriale, quindi, non è solo una questione di algoritmi, ma un ecosistema complesso che integra tecnologia, conoscenza di dominio, gestione dei dati, sicurezza e interazione uomo-macchina, il tutto finalizzato a rendere i processi produttivi più efficienti, resilienti e sostenibili.

Il percorso di Danieli Automation verso l’assistente intelligente

Danieli Automation, divisione del gruppo Danieli specializzata nell’automazione per l’industria metallurgica, ha intrapreso da tempo un percorso volto a semplificare la complessità intrinseca del proprio settore. Il motto aziendale, “Simplifying the metal complexity”, si traduce non solo nell’ottimizzazione dei processi produttivi dei clienti, ma anche in un miglioramento continuo delle metodologie di lavoro interne, in particolare nella progettazione software. Questa ricerca di semplificazione ha trovato nell’intelligenza artificiale generativa e nelle soluzioni Copilot un alleato naturale per realizzare una visione che l’azienda coltivava da oltre un decennio.

Già nel 2009, Danieli Automation introduceva il concetto di “Operator Assistant”, un’interfaccia operatore evoluta pensata per supportare il personale in funzione del contesto specifico del processo produttivo, specialmente nelle acciaierie. Questa interfaccia era dotata di una funzionalità “autopilot” capace di assistere l’operatore nella conduzione dell’impianto. Nello stesso periodo, l’azienda avviava un progetto interno denominato CASE (Computer Assistant Software Engineering) con l’obiettivo di supportare i propri progettisti nello sviluppo del software per PLC, in particolare per la piattaforma Simatic S7 di Siemens, partner tecnologico di lunga data. La collaborazione con Siemens, infatti, risale agli albori dei PLC, con l’utilizzo dei Simatic S5, per poi consolidarsi con l’adozione della piattaforma TIA (Totally Integrated Automation) Portal dal 2014 come standard per l’automazione degli impianti più complessi.

Tuttavia, le tecnologie disponibili alla fine degli anni 2000 non permettevano ancora di creare un assistente realmente capace di supportare attivamente il progettista, consigliandolo nelle scelte o fornendo informazioni contestuali sulla sintassi dei comandi. L’interazione era limitata a schemi predefiniti. La svolta è arrivata con l’avvento dei Large Language Models (LLM).

Stefano Martinis, CEO di Danieli Automation, spiega che “gli LLM si sono rivelati subito la tecnologia ideale per creare l’assistente intelligente avanzato che cercavamo; la collaborazione con Microsoft è stata naturale e ha portato allo sviluppo di un primo assistente per la manutenzione degli impianti, presentato l’anno scorso”.

Questo primo assistente basato su LLM era in grado di fornire ai manutentori le corrette pratiche operative e le informazioni necessarie per gli interventi. Successivamente, è stato sviluppato un assistente per facilitare la fruizione della vasta documentazione tecnica da parte dei clienti, permettendo loro di porre domande in linguaggio naturale senza doversi preoccupare della struttura interna dell’archivio documentale. L’utilità di questo strumento si è rivelata preziosa anche internamente, per project manager e sviluppatori che potevano così accedere rapidamente all’ultima versione dei documenti, e per i nuovi tecnici inseriti nei progetti, che potevano acquisire autonomia più velocemente.

L’idea originaria del 2009 di un assistente per lo sviluppo PLC ha finalmente trovato concretezza con l’introduzione dell’Industrial Copilot, frutto della partnership tra Siemens e Microsoft. Martinis conferma: “Cercavamo un assistente per lo sviluppo PLC fin dal 2009 circa; quando Siemens e Microsoft hanno presentato l’Industrial Copilot, abbiamo capito subito che era la soluzione giusta e abbiamo aderito immediatamente al progetto”.

L’adozione dell’Industrial Copilot, avvenuta circa un anno fa con il supporto del system integrator Beantech (partner storico di Danieli fin dal 2006 per lo sviluppo di soluzioni di analisi dati basate su tecnologia Microsoft), ha portato benefici tangibili. Innanzitutto, ha permesso di semplificare ulteriormente il processo di progettazione software, migliorando la qualità del codice e l’efficienza degli sviluppatori. Ma uno dei vantaggi più significativi, come sottolinea Martinis, riguarda la formazione: “Un vantaggio fondamentale è la possibilità di realizzare un addestramento continuo per i nostri tecnici”. Il Copilot agisce come un “coach” sempre disponibile, permettendo ai tecnici di apprendere nuove funzionalità, familiarizzare con gli standard aziendali e risolvere dubbi in modo autonomo, riducendo il tempo necessario per la formazione delle nuove risorse e minimizzando le interruzioni per i colleghi più esperti.

L’implementazione ha però richiesto attenzione a due aspetti fondamentali: la cybersecurity, per proteggere sia i dati aziendali sia quelli dei clienti, e la riservatezza delle informazioni specifiche di Danieli utilizzate per addestrare il Copilot e renderlo più efficace nel contesto specifico dell’azienda. È stato inoltre necessario un percorso di formazione interna per insegnare alle persone come interagire al meglio con questo nuovo tipo di strumento, superando la semplice visione di un “tool” tradizionale e comprendendone le potenzialità come vero e proprio collaboratore intelligente.

La partnership Siemens-Microsoft e l’Industrial AI per l’Italia

La collaborazione strategica tra Siemens e Microsoft rappresenta un tassello fondamentale nell’accelerazione dell’adozione dell’intelligenza artificiale nel settore manifatturiero, con un focus particolare sulle esigenze del mercato italiano ed europeo. Unendo la leadership di Microsoft nell’AI generativa e nelle piattaforme cloud con la profonda conoscenza di Siemens dei processi industriali e delle tecnologie di automazione, la partnership mira a creare soluzioni concrete e “industrial grade” per le fabbriche.

Come osserva Vincenzo Esposito, CEO di Microsoft Italia, “Microsoft fornisce una piattaforma tecnologica il cui scopo è abilitare partner come Siemens a creare ulteriore valore per i clienti, agendo come un motore di sviluppo economico”. L’obiettivo è quindi fornire una base tecnologica robusta sulla quale Siemens e il suo ecosistema di partner possano costruire applicazioni verticali specifiche per i diversi settori industriali.

Il cuore di questa collaborazione è rappresentato dal Siemens Industrial Copilot, presentato come un assistente intelligente progettato per supportare i professionisti dell’industria lungo l’intero ciclo di vita del prodotto e del processo produttivo. Non si tratta di un singolo strumento, ma di un concetto che si declina in diverse funzionalità integrate nelle piattaforme software esistenti di Siemens, come il TIA Portal per l’ingegneria di automazione o il portfolio Xcelerator per la progettazione e la simulazione. L’Industrial Copilot funge da “orchestratore”, capace di interagire con diverse applicazioni e fonti di dati per fornire supporto contestuale.

Le aree di applicazione sono molteplici. Nella fase di progettazione, il Copilot può assistere gli ingegneri generando bozze di codice, suggerendo soluzioni, verificando la conformità agli standard e accelerando lo sviluppo di nuovi prodotti. Nella pianificazione, può aiutare a ottimizzare i layout di fabbrica o a simulare diversi scenari produttivi. Nell’ingegnerizzazione, può automatizzare compiti ripetitivi nella programmazione dei PLC o nella configurazione dei sistemi, liberando tempo prezioso per attività a maggior valore aggiunto. Come sottolineato da Masoero, grazie a questo strumento, “gli ingegneri hanno a disposizione una sorta di tutor virtuale che li aiuta ad accelerare lo sviluppo dei prodotti”.

Durante le operations, l’Industrial Copilot facilita l’interazione uomo-macchina, permettendo agli operatori di dialogare con gli impianti in linguaggio naturale per ottenere informazioni sullo stato dei processi, diagnosticare problemi o ricevere istruzioni operative. Masoero evidenzia come questo semplifichi l’accesso alle potenzialità delle smart factory, spiegando che “oggi è possibile interagire con macchine e impianti in modo semplice e intuitivo, usando il linguaggio naturale, grazie all’Industrial Copilot”. Infine, nei servizi, il Copilot supporta i tecnici della manutenzione fornendo accesso rapido alla documentazione, suggerendo procedure di intervento basate sui dati storici e contribuendo all’implementazione di strategie di manutenzione predittiva, permettendo di anticipare i problemi prima che si verifichino.

Il futuro degli Agenti AI

La partnership si estende anche al concetto di “Agentic AI“, dove il Copilot principale agisce come un orchestratore (il “medico di medicina generale”, spiega con una metafora Cristian Sartori di Siemens) che coordina diversi agenti AI specializzati (i “medici specialistici”), ciascuno addestrato per compiti specifici, come l’analisi di dati da sensori, l’interazione con sistemi di automazione specifici o la modifica di schemi elettrici. Questo approccio modulare permette di creare soluzioni AI ancora più potenti e flessibili.

Un aspetto rilevante della partnership, soprattutto per il contesto italiano, è la sua potenziale democratizzazione. Basandosi su tecnologie cloud, l’accesso all’Industrial Copilot e alle relative funzionalità AI non è appannaggio esclusivo delle grandi aziende. Come spiega Masoero “queste tecnologie sono accessibili anche alle piccole e medie imprese italiane, offrendo loro l’opportunità di fare un salto di qualità”. Esposito rafforza questo concetto, aggiungendo che “anche le piccole realtà con pochi progettisti possono accedere agli stessi strumenti tecnologici avanzati utilizzati da grandi aziende come Danieli”.

Le opportunità per l’Italia

Si aprono così scenari interessanti per il tessuto produttivo italiano, composto in larga parte da PMI, che potrebbero sfruttare queste innovazioni per colmare gap tecnologici, migliorare la produttività e competere su scala globale. Secondo uno studio Microsoft Ambrosetti, l’adozione pervasiva dell’AI potrebbe generare un valore aggiunto significativo per l’economia italiana, stimato in circa 312 miliardi di euro di PIL aggiuntivo.

La collaborazione tra Siemens e Microsoft, dunque, non si limita a un annuncio tecnologico, ma si configura come un’iniziativa strategica per dotare l’industria italiana degli strumenti necessari ad affrontare le sfide della trasformazione digitale. Il caso di Danieli Automation dimostra che la tecnologia è matura e pronta per l’implementazione operativa. Come ribadisce Masoero, “la fase di sperimentazione è conclusa, la tecnologia è matura e pronta per l’uso operativo; le aziende dovrebbero implementarla senza indugi”. L’invito è chiaro: cogliere l’opportunità offerta dall’AI industriale per rafforzare il know-how manifatturiero italiano e giocare un ruolo da protagonisti nell’innovazione globale.