- I robot industriali hanno subito un notevole sviluppo, diventando fondamentali in numerosi settori produttivi, con l’Automotive che ha giocato un ruolo chiave nella loro diffusione.

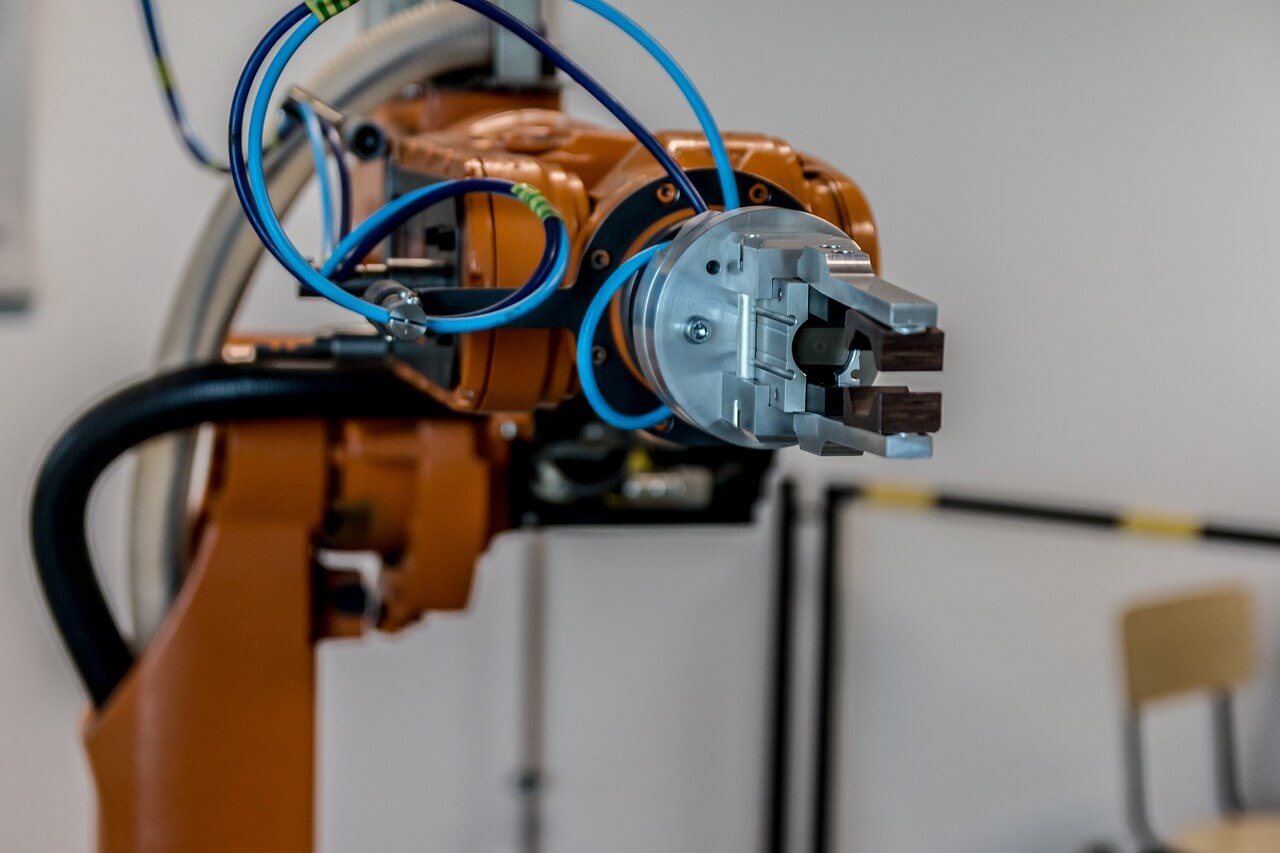

- I robot industriali sono classificati in diverse tipologie (cartesiani, SCARA, antropomorfi, Picker, collaborativi, AGV, AMR) ciascuna adatta a specifici compiti, dimostrando flessibilità e precisione superiori rispetto agli operatori umani.

- ll mercato dei robot industriali è in forte espansione evidenziando la crescente adozione in vari settori industriali, inclusi l’Italia e il resto dell’Europa.

Come scegliere un robot industriale? La guida pratica con le caratteristiche e le principali applicazioni delle diverse tipologie di robot

Dalla classificazione dei robot industriali ai modelli più recenti e avanzati: una guida pratica per scegliere un robot tra modelli cartesiani, SCARA, antropomorfi e delta con le principali caratteristiche e applicazioni.

Continua a leggere questo articolo

Argomenti

Canali