Offrire alle aziende manifatturiere (e non solo) un ambiente produttivo reale, interconnesso e digitalizzato, ma senza i vincoli dettati dalla produzione per il mercato, in cui testare le tecnologie abilitanti e ricevere formazione. E’ questo lo scopo con cui nasce oggi a Bologna, presso l’opificio Golinelli, la linea pilota del Bi-Rex, il Competence Center bolognese nato due anni fa nell’ambito dell’iniziativa messa in campo dal Ministero dello Sviluppo Economico per favorire il trasferimento tecnologico.

I Competence Center nascono per offrire alle imprese servizi di orientamento, formazione e supporto ai progetti di innovazione. “Con l’obiettivo di arrivare ad avere, anche in Italia, una rete simile a quella dei Fraunhofer tedeschi – ha detto Gian Paolo Manzella, sottosegretario del Ministero dello Sviluppo Economico – i Competence Center hanno un’importante funzione di aggregazione e devono essere un vero e proprio magnete del sistema di trasferimento tecnologico italiano”.

Bi-Rex, uno degli otto centri italiani il cui nome è l’acronimo di Big Data Innovation & Research EXcellence, è un partenariato pubblico-privato di cui fanno parte 12 università, centri di ricerca e 45 imprese d’eccellenza, che è stato in grado di mobilitare ben 14,4 milioni di finanziamenti dal mondo dell’industria (il 50% in cash e l’altro 50% in kind) e di aggiudicarsi 9,2 milioni di contributi dal Ministero. Di questi 9,2 milioni, come ha voluto ricordare Domenico Bambi, presidente del comitato esecutivo di Bi-Rex, 3,8 milioni sono stati destinati alla realizzazione della struttura, che trova un momento importante nell’inaugurazione della linea pilota inaugurata oggi, mentre 5,4 milioni sono il contributo pubblico alla realizzazione dei progetti di innovazione che il Competence Center seleziona attraverso una serie di bandi. Nel caso di Bologna, i primi due bandi hanno co-finanziato 24 progetti presentati da ben 65 aziende.

“La linea pilota che inauguriamo oggi rappresenta un impianto di produzione all’avanguardia che, sfruttando diverse tecnologie 4.0 interconnesse, serve a supportare i percorsi di innovazione delle PMI. È un esempio di smart factory a disposizione di tutti: scuole, università e aziende”, spiega Bambi. La linea pilota offrirà opportunità per fare validazione di idee prototipali, formazione sul campo e attività di test-before-invest.

“L’evento di inaugurazione della Linea Pilota rappresenta una tappa cruciale per Bi-Rex: fin dalla creazione del nostro Competence Center ci siamo posti l’obiettivo di supportare i processi di innovazione tecnologica e di digitalizzazione delle PMI”, dice Stefano Cattorini, direttore del Competence Center. “La realizzazione della Linea Pilota si configura come uno dei tasselli fondamentali del nostro percorso e ci consente di soddisfare le esigenze di innovazione delle aziende italiane: mettiamo infatti a loro disposizione una vera e propria smart factory, un sistema produttivo sul quale potranno testare tecnologie, implementare soluzioni e creare prototipi”.

“E’ un esempio virtuoso – dice Vincenzo Colla, assessore allo sviluppo economico, green economy, lavoro e formazione della Regione Emilia Romagna – di quei sistemi basati sull’integrazione tra pubblico e privato che la Regione Emilia Romagna sta promuovendo. E che dà alle PMI un servizio fondamentale, perché grazie a quello che troveranno in questo centro, avranno la possibilità di accedere a conoscenze altrimenti inaccessibili e di contribuire alla creazione di un ‘ceto medio’ di lavoratori e imprese”.

Bi-Rex, aggiunge Colla, è un passo per creare le condizioni “per non perdere e anzi attrarre talenti da immettere nei nostri sistemi produttivi. Useremo Bi-Rex come idea di futuro, per formare le competenze, e come esempio di governance che funziona”.

E presto il centro bolognese si lancerà in una dimensione internazionale. Bi-Rex infatti è capofila di un’ulteriore aggregazione, denominata Bi-Rex ++, che sta concorrendo a diventare uno degli European Digital Innovation Hub italiani. “Il Polo di Innovazione digitale candidato, Bi-Rex ++ (leggasi Bi-Rex plus plus), con capofila il nostro Consorzio – spiega Cattorini – intende caratterizzarsi quale riferimento nazionale per la tematica dello ‘High Performance Computing & Big Data processing for Industry’, che, insieme a intelligenza artificiale e cyber security, sarà declinato con prevalenza nei settori Manufacturing, Life Science e Green Technologies. Bi-Rex ++ potrà contare non solo sui plus del nostro Competence Center (Cineca, INFN, Intesa, Eni per citarne alcuni), ma anche sui plus addizionali assicurati da ulteriori partner: eccellenze nazionali ed internazionali nell’industria e nella ricerca applicata, Digital Innovation Hub di tutte le associazioni di categoria (Confindustria, Legacoop e CNA): un partenariato di 10 soggetti, ricco ed inclusivo, che può già contare inoltre su 11 endorsement ed impegni a future collaborazioni tramite lettere di intenti”.

Indice degli argomenti

La linea pilota

Nella linea pilota, la cui realizzazione è stata guidata da Francesco Meoni, si trovano macchinari, server e soluzioni IT organizzati in quattro aree dedicate a: additive manufacturing, finitura e metrologia, robotica e applicazioni IoT.

Nell’area dedicata alle tecnologie additive ci sono due stampanti per metallo e una per polimeri.

“La prima tecnologia rappresentata è la fusione di un letto di polvere SLM con una macchina Sisma MySint 300”, spiega Meoni. È una macchina dove la polvere metallica viene fusa selettivamente con la creazione progressiva degli strati che configureranno poi il prodotto finale. Il pezzo realizzato viene quindi spostato su una seconda stazione che permette di aspirare la polvere in eccesso. Questa polvere residua va in un dispositivo che la purifica e la rimette a disposizione della produzione, in un’ottica di produzione senza sprechi. Il pezzo prodotto con questa tecnologia ha una complessità geometrica non ottenibile per sottrazione, non produce quasi scarti di lavorazione, permette di creare stampi con canali conformati all’interno e di lavorare leghe speciali.

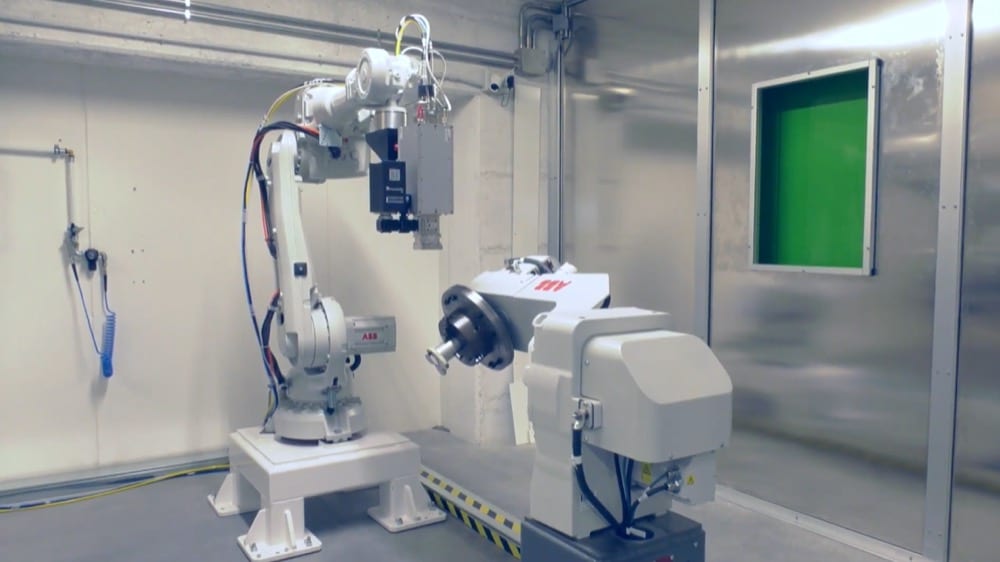

La seconda tecnologia additive è la deposizione diretta (DED) per processi di tempra superficiale, realizzata utilizzando dei robot ABB. “Un processo selettivo che offre una durezza superiore alla tempra classica”, spiega Meoni. “Oltre a produrre pezzi ex novo, questa macchina può anche fare la deposizione sopra altri materiali ed è quindi utile per la riparazione di parti di grande valore o per la nobilitazione delle superfici”.

La terza macchina additiva è una freeformer Arburg per polimeri. “Qui il vantaggio è che si parte da materiale granulare, come per la stampa a iniezione. Si possono utilizzare molti materiali e si salta la fase di sbobinatura dei materiali. L’idea è di utilizzare questa macchina anche per applicazioni per il mondo biomedicale”, dice Meoni.

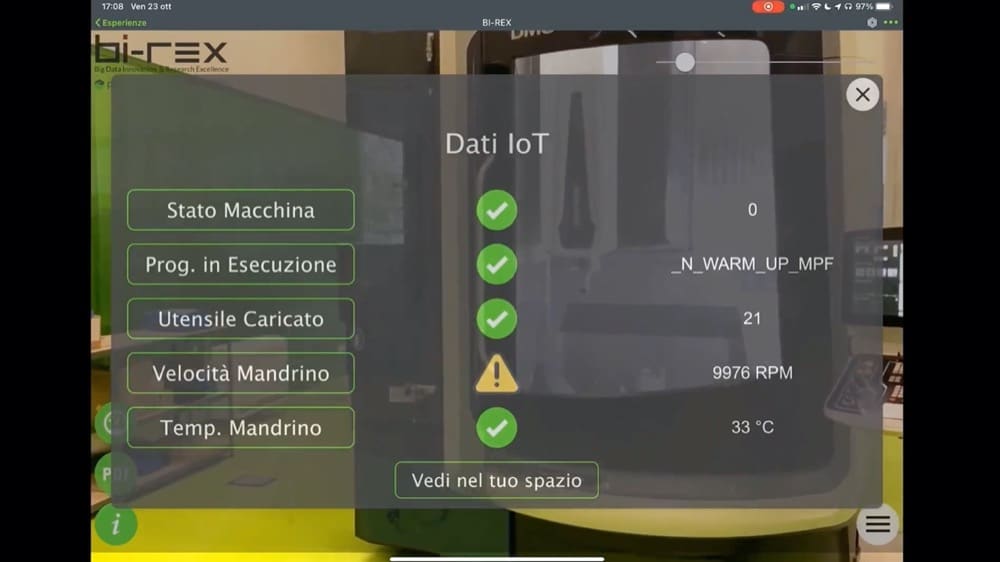

Collegata all’area di additive manufacturing è l’area dedicata alla finitura e alla metrologia. Un forno consente di fare trattamenti termici fino a 1.100 gradi, una macchina per elettoerosione a filo permette di tagliare materiali metallici anche duri e fino a 500 mm di spessore. Di quest’area fa parte poi anche un centro di lavoro DMG Mori a 5 assi per operazioni di fresatura, tornitura e rettifica, che è utilizzato anche per ospitare delle demo di applicazioni IoT. Infine c’è la stazione di metrologia Faro CAM 2 che, calcolando il tempo di volo del raggio laser, permette di capire se il prodotto realizzato con le tecnologie additive e le finiture rispetta le tolleranze previste.

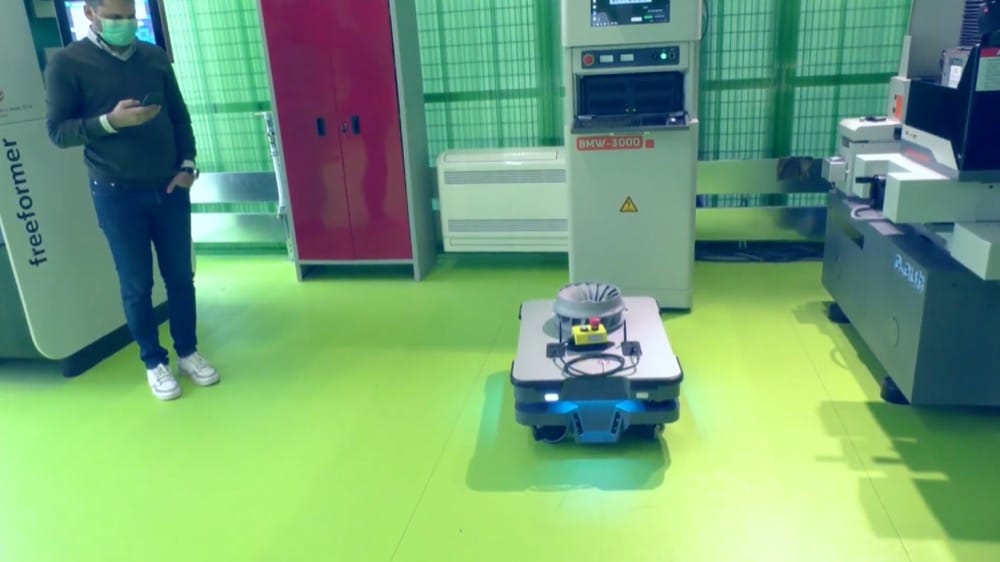

L’area dedicata alla robotica è composta da un robot autonomo mobile (AMR) Mir 250 che fa la navetta tra le stazioni di lavorazione occupandosi del trasporto dei materiali ma anche al servizio della logistica. L’AMR può essere gestito tramite un’app per smartphone sviluppata da Alascom: un vero e proprio “assistente conversazionale”, un chatbot con intelligenza artificiale che permette l’interazione tra operatore e robot.

C’è poi un robot collaborativo Fanuc CR14 (con payload di 14 kg) che sarà utilizzato per operazioni di assemblaggio. Anche in questo caso un’applicazione di Alascom permette di lavorare con il Digital Twin del cobot: tramite l’app si possono generare dei programmi per il robot reale, ma anche utilizzare il Digital Twin per scopi di training. A breve dovrebbe arrivare anche un secondo robot collaborativo, il nuovissimo CRX10iA Fanuc, che potrà anche essere montato sul robot mobile per realizzare un’applicazione collaborativa “estrema”.

L’area dedicata all’IoT (ricordiamo che Bi-Rex ha un focus specifico sui Big Data) ha visto il contributo di aziende come Lenovo, IBM, Var Group, Tim e Besttool. Nella linea pilota infatti è presente una cella 5G Telecom e un datacenter Lenovo che permette di realizzare applicazioni on premise (ma c’è anche il supporto del Cloud, naturalmente). Nel nome della security, ma anche della privacy, c’è una segregazione degli ambienti sia fisica che virtuale: sono infatti disponibili diverse VLan per i differenti progetti.

Per la raccolta e il monitoraggio dei dati generati dalle macchine (la “cavia” è il centro di lavoro DMG Mori) sono mostrate sia un’applicazione locale basata su tecnologie PTC sia un esempio di gestione dei dati dal cloud con la soluzione MindSphere di Siemens.

Tra le applicazioni già disponibili ce n’è una sviluppata da IBM che porta sullo smartphone un modello che descrive la linea pilota realizzato tramite machine learning. Una volta aperta l’applicazione, quando la camera del telefono inquadra l’ambiente, il sistema riconoscerà gli ambienti mappati e li descriverà.

Alla realtà aumentata, così come alla simulazione e alla progettazione, sono dedicate anche altre applicazioni con tecnologie Siemens e PTC.

Attenzione anche alla sicurezza: nella linea pilota infatti è possibile vedere in funzione il sistema di Smart Safety per la localizzazione e la sicurezza dell’operatore del gruppo Filippetti. Grazie all’impiego di dispositivi indossabili collegati a un sistema centrale dotato di dashboard, è possibile realizzare soluzioni per il rilevamento dell’uomo a terra e anche per il distanziamento sociale dei lavoratori.

Il giro virtuale della linea pilota

Vi lasciamo qui di seguito al giro virtuale condotto da Francesco Meoni, responsabile della linea pilota