La trasformazione digitale dota di “superpoteri” le aziende che l’abbracciano: questa l’analisi di Kathleen Mitford, Executive Vice President, Products di Ptc, azienda di software e soluzioni tecnologiche per le industrie. La manager nei giorni scorsi è intervenuta al World Manufacturing Forum di Cernobbio, tenendo lo speech “Digital transformation: three superpowers of manufacturers”. L’abbiamo intervistata a margine dell’evento per scoprire quali siano i “superpoteri” di cui parla l’azienda statunitense.

Indice degli argomenti

Affrontare la trasformazione: l’analisi di Mitford

Focalizzandosi sull’impatto che la trasformazione digitale ha sul settore manifatturiero, Mitford ha sottolineato come la sfida per le aziende sia mantenere le proprie radici pur applicando la digitalizzazione ai propri processi produttivi: “Le aziende stanno spendendo oltre un miliardo di dollari nella trasformazione digitale, un terzo di questi viene speso nei settori manifatturieri, sia in quelli caratterizzati da processi discreti sia quelli che lavorano con processi continui”, ha spiegato evidenziando come per il benessere a lungo termine di un’azienda sia necessario abbracciare nuovi percorsi di innovazione.

I vantaggi offerti dalla trasformazione digitale, spiega Mitford, sono la possibilità di differenziare il prodotto e una migliore flessibilità ed efficienza. In generale quindi la digitalizzazione comporta una maggiore competitività dell’impresa.

Da valutare l’impatto che la digitalizzazione ha sulla value chain aziendale: il consiglio della manager è quello di iniziare la trasformazione partendo dall’ambito che garantisce più benefit.

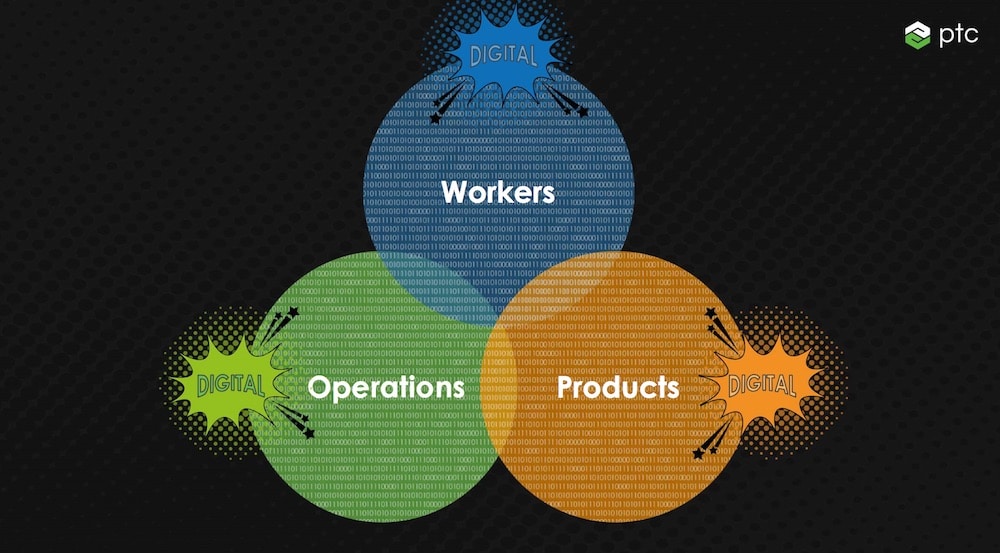

Con una metafora facilmente comprensibile, Mitford ha poi approfondito il discorso spiegando che la digitalizzazione fornisce superpoteri a tre ambiti aziendali: prodotti, operations e personale.

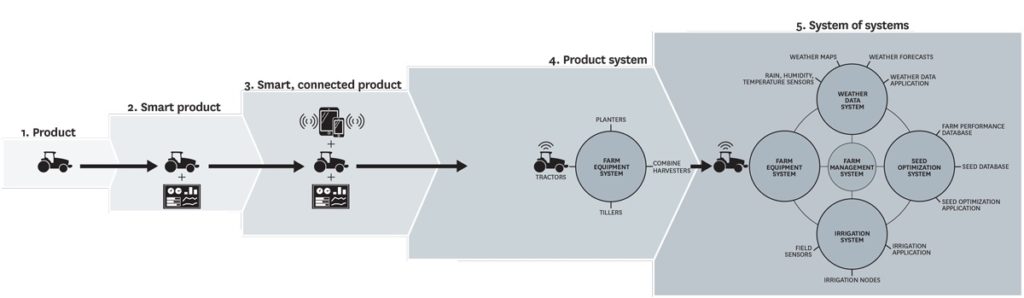

I prodotti del futuro

Mitford ha evidenziato come i prodotti si stiano trasformando: “In passato erano prodotti concreti, poi sono diventati smart, poi connessi, infine messi in sistema. Ora il proprio sistema di prodotti deve imparare comunicare con altri sistemi“. Riguardo al settore manifatturiero, bisogna pensare “a che cosa si venderà nel futuro, se un prodotto concreto o un servizio”.

La manager ha quindi affrontato due case studies, uno relativo a Otis, azienda di ascensori che ha introdotto componenti smart nei propri prodotti, rendendoli connessi e più efficienti; l’altro riguardante l’additive manufacturing citando, come esempio, l’impatto della digitalizzazione sul design dei componenti di una motocicletta.

Operazioni più snelle ed efficaci, risparmiando tempi e costi

“La digitalizzazione ha un impatto sui processi produttivi del manifatturiero e sull’esperienza del cliente”, ha sottolineato Mitford. Pensando al tradizionale approccio nel settore manifatturiero (Business systems/planning, Production execution, Process monitoring e Process sensing) la manager rileva come restino dei problemi non risolti, tra cui una mancanza di flessibilità, la necessità di valutare il tempo, una operational visibility obsoleta e tempi morti nella produzione. Problemi che possono essere risolti con la digitalizzazione, attraverso la connettività, gli analytics, introducendo sistemi Edge e Cloud.

Mitford ha fatto due esempi di aziende che hanno introdotto queste soluzioni. Tsm, impresa attiva nel settore del packaging, usando soluzioni Ot e It ha ridotto i costi di produzione. Anche Colfax, che si occupa di saldature, ha introdotto soluzioni digitali per garantire migliori servizi ai suoi clienti.

Vantaggi per i lavoratori: la realtà aumentata

“Ci sono dieci milioni di posti di lavoro nel settore manifatturiero che non possono essere occupati oggi a causa del crescente divario di competenze“, ha evidenziato Kathleen Mitford. Le cause sono dovute all’invecchiamento dei lavoratori ma anche alla poca esperienza dei nuovi lavoratori. Mitford ha presentato al World Manufacturing Forum una simulazione su come l’utilizzo della realtà aumentata possa aiutare in modo innovativo a superare questo problema.

Nell’esempio portato da Mitford un lavoratore competente del settore medico registra ogni passaggio operativo di un’attività, in contemporanea parla spiegando come fare le cose, dando istruzioni. Un collega poi userà un casco per la realtà aumentata per imparare la stessa operazione, facendola in contemporanea al video registrato.

Nel secondo esempio, svolto in una fabbrica, un lavoratore del settore meccanico utilizza lo stesso sistema, che può quindi essere applicato a diversi ambiti lavorativi. Un metodo che evita l’utilizzo di istruzioni cartacee e permette di apprendere più velocemente le tecniche lavorative.