Monitorare in tempo reale la condizione dei materiali, migliorando sicurezza e affidabilità: è questo lo scopo del progetto “Opiter”, diretto da Francesco Galliani (di Comec Innovative S.r.l.) e finanziato da MICS – Made in Italy Circolare e Sostenibile, Partenariato Esteso finanziato dal MUR (Ministero dell’Università e della Ricerca) con fondi PNRR.

Nell’ambito del progetto, un team di 12 ricercatori ha dedicato un’attività di 6.522 ore allo sviluppo di metodologie digitali per la fabbricazione di manufatti in fibra di carbonio dotati di sensori in grado di monitorare in tempo reale lo stato di deformazione e di stress dei materiali, andando ben oltre la prassi della tradizionale manutenzione preventiva.

Indice degli argomenti

Oltre la manutenzione preventiva: componenti in fibra di carbonio sensorizzati per la diagnostica strutturale

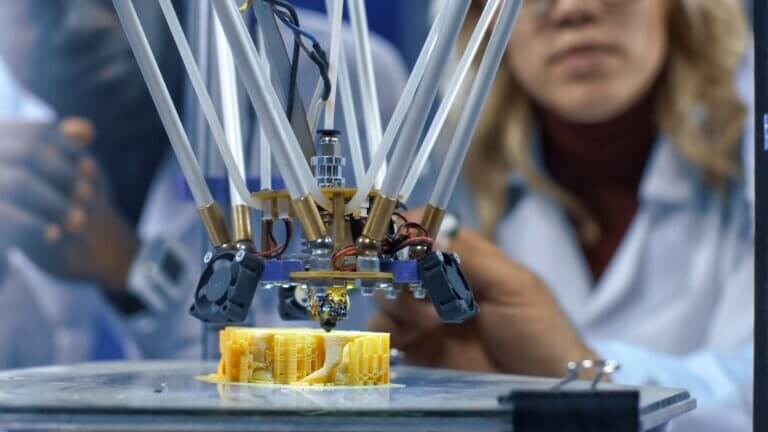

Progettati per rispondere alle esigenze dei settori strategici del Made in Italy come automazione, design e aerospace, questi componenti vengono modellati su mandrini idrosolubili, realizzati sfruttando le tecnologie di manifattura additiva intelligente e di Aerosol Jet Printing.

“La realizzazione del componente parte da un mandrino in materiale idrosolubile proprietario, su cui viene costruita la struttura in fibra di carbonio. Su questa, la sensoristica per il monitoraggio continuo è stata, letteralmente, “disegnata”, integrandosi perfettamente nel manufatto”, spiega Francesco Galliani, R&D Manager della Comec Innovative S.r.l. e responsabile del progetto.

“L’insieme delle tecnologie sviluppate rappresenta un salto tecnologico significativo: una vera e propria rivoluzione nella produzione di manufatti intelligenti”, aggiunge.

La collaborazione tra ricerca e impresa per un sistema produttivo più competitivo

L’integrazione di queste tecniche, unita a un processo di cura “Out of Autoclave”, consente di creare componenti strutturali con percorsi conduttivi ottimizzati, riducendo la necessità di attrezzature complesse, costose ed energivore e, inoltre, rendendo l’intero processo di produzione più snello, efficiente e sostenibile.

L’approccio digitale permette di coprire l’intero ciclo di vita della progettazione strutturale con realizzazione di modelli 3D, analisi FEM e disegni 2D, che attraverso il metodo multi-obiettivo individuano soluzioni ottimali di trade-off, sfruttando le potenzialità dei materiali scelti e riducendo i costi dovuti alla riduzione delle prove sperimentali.

“Il progetto Optiter rappresenta un esempio concreto di come la manifattura additiva e le tecnologie digitali possano trasformare i processi produttivi, rendendoli più sostenibili, efficienti e intelligenti”, commenta Federica Bondioli, Professoressa Ordinaria di Scienza e Tecnologia dei Materiali presso il Politecnico di Torino e Referente dello Spoke 6 di MICS.

“All’interno dello Spoke 6 di MICS lavoriamo per valorizzare il potenziale della stampa 3D e dei materiali avanzati come leve fondamentali della doppia transizione, ecologica e digitale, del Made in Italy. La collaborazione tra Università, centri di ricerca e imprese, come in questo caso, è la chiave per tradurre la ricerca in innovazione reale e competitiva per il sistema produttivo nazionale”, aggiunge.