Trasformare la disponibilità tecnologica in azioni concrete, guidate da politiche industriali, investimenti aziendali e trasferimento accademico: è questa la sfida che la manifattura deve affrontare con la massima urgenza, secondo David Romero, Scientific Vice-chairman della World Manufacturing Foundation (WMF) e Professore di Manifattura Avanzata al Tecnológico de Monterrey in Messico.

Riprendendo il tema emerso nel precedente rapporto – ossia che l’industria si trova davanti a un momento di svolta (definito in inglese “tipping point”) – Romero evidenzia la necessità di una roadmap strategica sui temi centrali per il settore (tecnologie, ambiente e competenze) che deve tradursi, necessariamente, in azioni urgenti.

“Nel report dello scorso anno abbiamo approfondito il concetto di punto di svolta, guardando agli scenari che si prospettano per l’industria da qui al 2030 e abbiamo sottolineato l’importanza di arrivare preparati a questi momenti. Quando arriveranno, qualsiasi azione proattiva implementata in anticipo si spera aumenterà i risultati positivi. Se ci faremo trovare impreparati, invece, potranno crearsi scenari molto complessi”, spiega Romero.

Indice degli argomenti

La fabbrica del futuro come opera d’arte: le tecnologie abilitanti e la sfida dell’integrazione

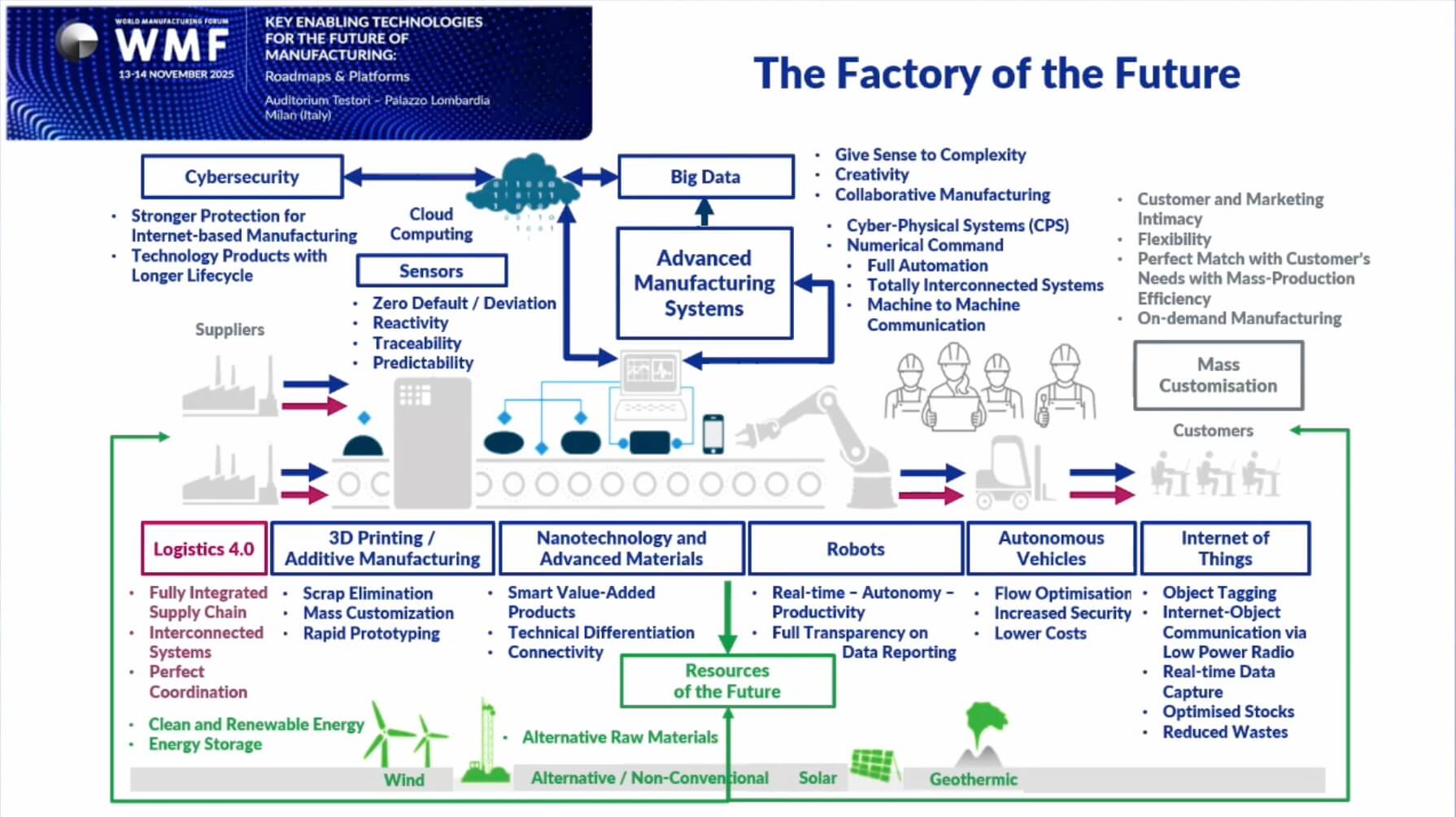

La buona notizia resta una, secondo Romero: che l’industria ha già a disposizione gli strumenti tecnologici necessari a rispondere alle sfide di oggi e del domani che afferiscono alla trasformazione digitale e sostenibile.

La sfida, su questo fronte, resta l’integrazione: creare un ecosistema dove tecnologie di diversi produttori convivono per creare la “fabbrica del futuro”. Un ecosistema che ciascuna azienda può e deve comporre, in libertà, come se si trattasse di “un’opera d’arte”.

La fabbrica del futuro è dunque un ambiente caratterizzato da innovazione e miglioramento continui, concepito come un ecosistema di tecnologie che devono essere integrate e interoperabili.

Per gestire la complessità e dare senso ai dati, i sistemi di manifattura avanzata si affidano alla connessione di vari dispositivi e sensori, elaborando le informazioni per fornire un supporto decisionale.

L’infrastruttura di base è garantita da una fitta rete di sensori e dispositivi Internet of Things (IoT) che, connettendosi attraverso il Cloud Computing, assicurano la tracciabilità completa, la prevedibilità e un controllo rigoroso degli scarti di produzione.

Un ecosistema di questo tipo, altamente digitalizzato, richiede una sicurezza cyber estremamente robusta, capace di garantire una protezione rafforzata di tutti gli ambienti produttivi.

A livello operativo, la fabbrica è potenziata da una serie di tecnologie abilitanti essenziali: i robot integrati con gli AGV e la Logistica 4.0 ottimizzano i flussi di materiali e le catene di fornitura, mentre l’uso delle tecnologie 3D Printing/Manifattura Additiva combinato con le nanotecnologie e i materiali avanzati permette di spostare in avanti i confini della progettazione e della dematerializzazione.

L’adozione congiunta e l’interoperabilità di tutti questi elementi rendono possibile il risultato atteso: la mass customisation (personalizzazione di massa) e la manifattura on-demand (produzione su richiesta), garantendo al contempo flessibilità e qualità.

L’intelligenza aumentata: il ruolo dell’uomo e dell’AI nella fabbrica del futuro

La fabbrica del futuro è quindi un ecosistema abilitato dalla tecnologia e dall’automazione, dove l’uomo mantiene però un ruolo centrale: la tecnologia non sostituisce l’uomo – anche se non si può negare che alcune figure e/o mansioni sono state o saranno sostituite dall’automazione – ma funge da abilitatore (enabler), mentre gli esseri umani utilizzano la loro creatività, ingegno e capacità di innovazione per creare elementi di differenziazione nei risultati attesi.

“Il futuro della manifattura non risiede nella sostituzione dell’esperienza umana, ma nell’aumentarla attraverso l’intelligenza. Questa visione si racchiude nel concetto di intelligenza aumentata dove l’intelligenza artificiale e l’intelligenza umana collaborano verso il raggiungimento degli obiettivi”, spiega Romero.

Il cambio di paradigma necessario: un approccio di “coopetition”

Per attuare questo paradigma occorre tuttavia compiere un salto di mentalità, verso un approccio di “coopetition”, termine che deriva dall’unione delle parole inglesi collaboration e competition.

“Dobbiamo abituarci a collaborare e competere allo stesso tempo. Ed è proprio questo che servirà per risolvere le sfide che ci attendono. Abbiamo quindi bisogno di un coordinatore della piattaforma tecnologica. Abbiamo bisogno di diversi fornitori di soluzioni”, spiega Romero.

Le tre roadmap strategiche individuate dal World Manufacturing Forum

Per trasformare la visione tecnologica della fabbrica in una realtà efficace e affrontare con successo le sfide globali, Romero sottolinea l’importanza cruciale di stabilire road map strategiche chiare e adeguate per attuare le azioni necessarie ad arrivare pronti ai tipping point.

Vediamo di seguito quali sono le roadmap critiche individuate.

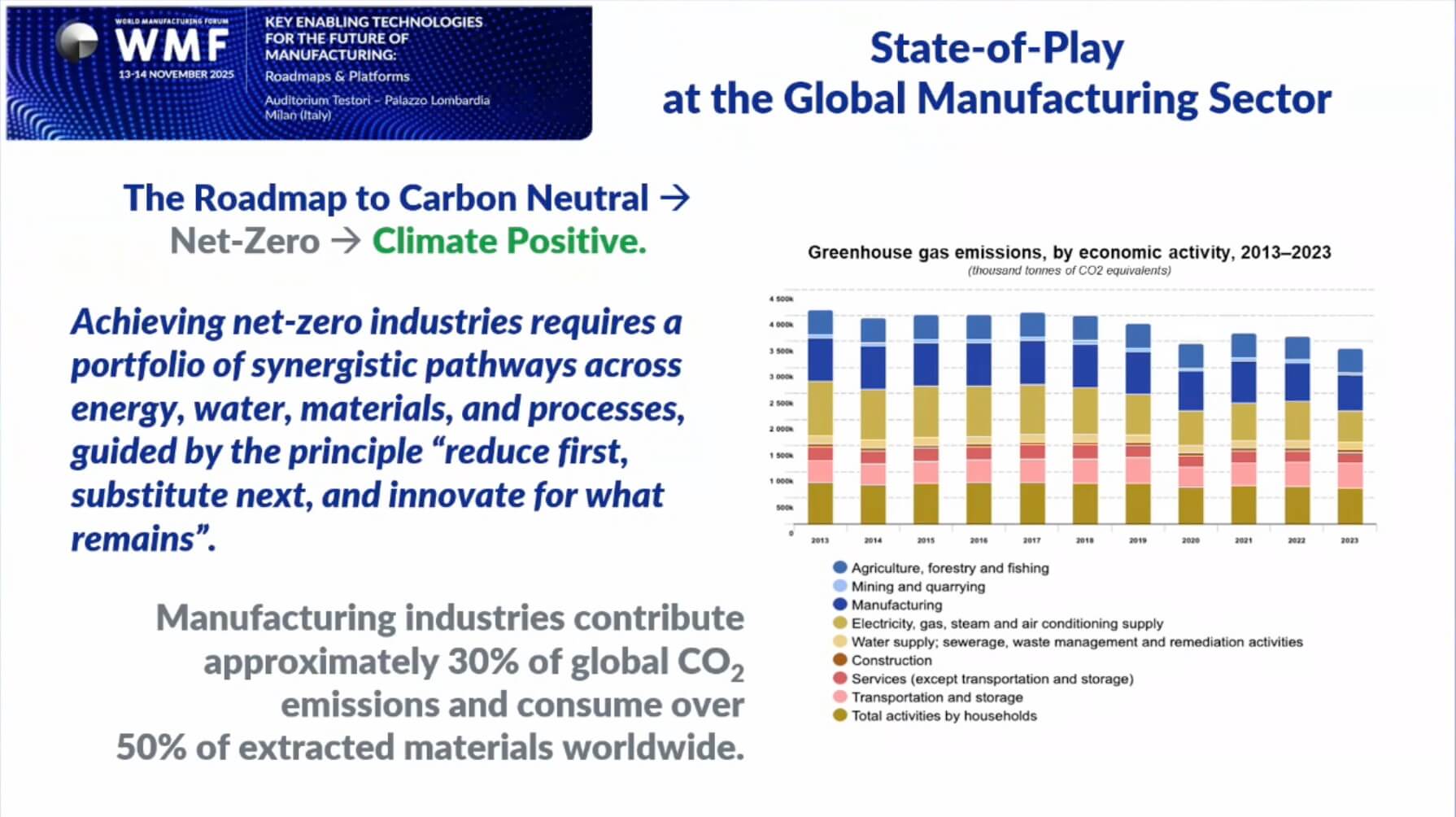

Oltre il net-zero: la roadmap per un’industria sostenibile

L’industria manifatturiera è responsabile di circa il 30% delle emissioni di CO2 generate a livello mondiale e consuma oltre il 50% delle materie prime estratte. Proprio per questo, Romero sottolinea l’esigenza di andare oltre il concetto di net-zero, alla base di molte politiche normative, dove le emissioni prodotte vengono compensate dalla capacità di assorbimento del pianeta.

Occorre invece muoversi verso il concetto di net-positive dove le aziende più virtuose non solo azzerano le emissioni da loro prodotte ma attuano azioni di compensazione per aiutare quelle realtà che sono “un po’ indietro nella roadmap verso la sostenibilità”.

In questa visione di ecosistema, quindi, le aziende virtuose attuano azioni positive dal punto di vista climatico per contribuire positivamente e attivamente verso il raggiungimento del target comune. E il target comune, spiega Romero, non è la semplice riduzione delle emissioni di CO2, ma la salvaguardia di risorse critiche che, sappiamo, finiranno per esaurirsi.

La roadmap per raggiungere tale ambizione deve essere guidata da un principio sequenziale e rigoroso: “prima ridurre, poi sostituire e infine innovare”.

Un principio che impone di ridurre drasticamente l’uso delle risorse e massimizzare l’efficienza (ad esempio attraverso la dematerializzazione), prima di passare a sostituire i processi, le tecnologie e i materiali più inquinanti con alternative a basso impatto. Solo in ultima istanza l’innovazione deve essere utilizzata per affrontare l’impatto residuo e inevitabile.

L’obiettivo ultimo, nel lungo termine, è la manifattura rigenerativa (regenerative manufacturing).

Una roadmap concepita per creare un impatto ambientale e sociale positivo, arrivando a restituire attivamente all’ambiente più di quanto si prelevi, trasformando l’azienda in un asset rigenerativo per l’ecosistema circostante.

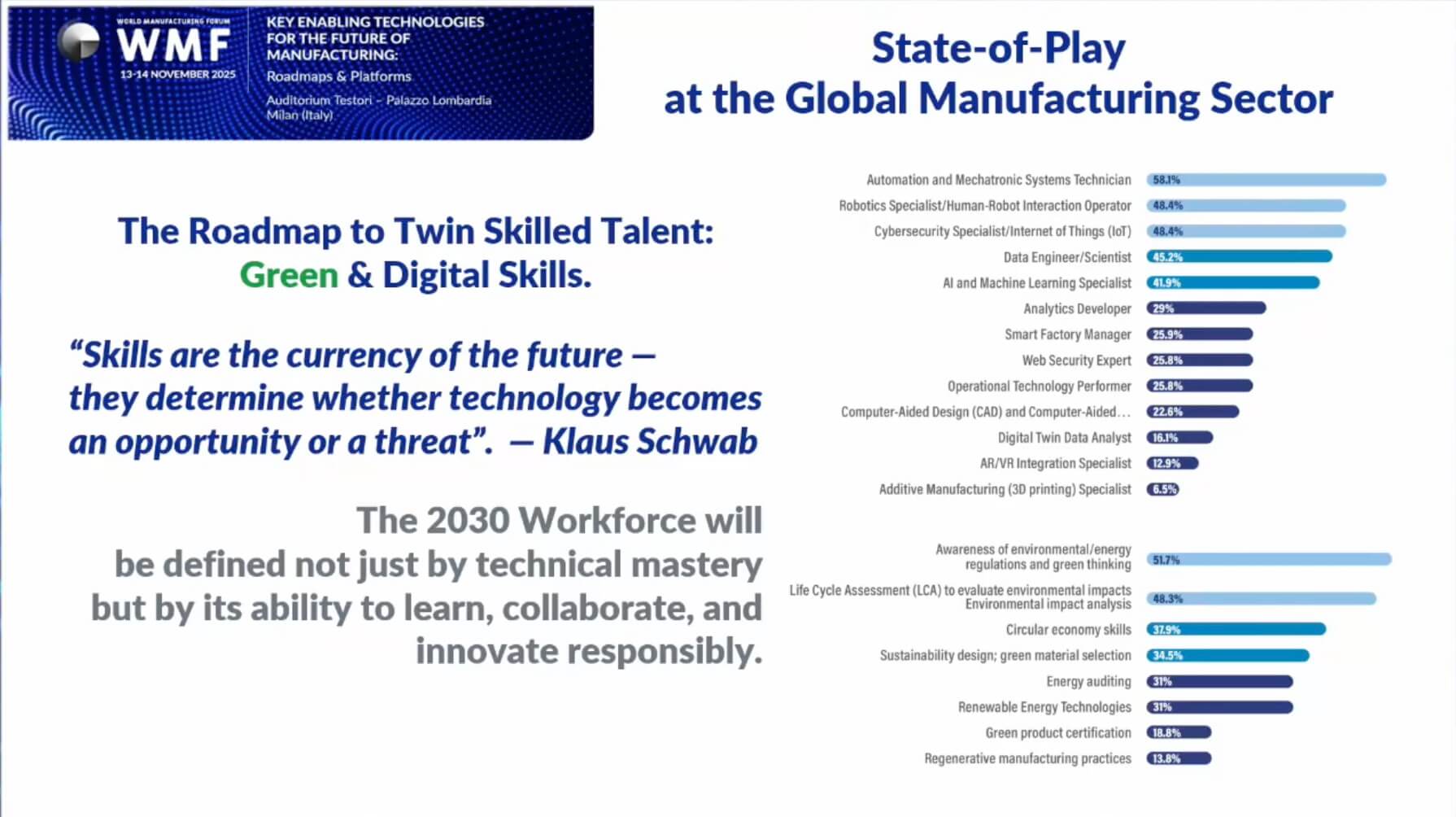

La roadmap per una forza lavoro competente e polivalente

La seconda area strategica individuata da Romero, imprescindibile per garantire la resilienza della manifattura, è quella incentrata sullo sviluppo delle competenze.

Non si tratta solo di risolvere il gap di competenze tra quelle richieste dalle aziende e quelle in possesso alla forza lavoro (skill gap), ma di affrontare anche il tema della carenza di competenze intesa come mancanza di lavoratori (skill shortage).

Un fenomeno legato a trend demografici che stanno particolarmente colpendo i paesi dove caratterizzati da “super aging societies”, dove la popolazione anziana (definita come le persone di età pari o superiore ai 65 anni), supera il 20% del totale dei cittadini. In questi paesi, Italia compresa, l’uscita dei lavoratori non è compensata da nuovi lavoratori in entrata. Un fenomeno che, secondo le previsioni, si aggraverà nei prossimi anni.

A questo si aggiunge l’urgenza di formare le competenze necessarie per operare all’interno della fabbrica del futuro dove, come abbiamo visto, digitalizzazione e sostenibilità assumeranno un ruolo ancora più rilevante.

La fabbrica non necessita più soltanto di figure con una padronanza tecnica settoriale, ma di lavoratori capaci di sviluppare “competenze gemelle” (twin skills), che uniscano il know-how digitale e quello ambientale.

Le nuove figure professionali del 2030 saranno definite non solo dalla loro preparazione specifica, ma da competenze trasversali come la capacità di imparare, collaborare e innovare in modo responsabile.

Per sostenere questa evoluzione, è fondamentale adottare una strategia chiara per la ritenzione dei lavoratori più esperti e, soprattutto, che miri alla creazione di una forza lavoro più polivalente e multi-qualificata.

A questo fine, è importante agire con lungimiranza sul ricambio generazionale, lavorando sulla ritenzione dei lavoratori esperti (la fascia d’età dominante 40-60 anni). La tecnologia, anche in questo caso, può fungere da da abilitatore per “estendere il loro ciclo di vita” e facilitare una “buona transizione” tra le generazioni, garantendo che l’esperienza non venga persa.

Sicurezza e autonomia nella gestione delle materie prima critiche

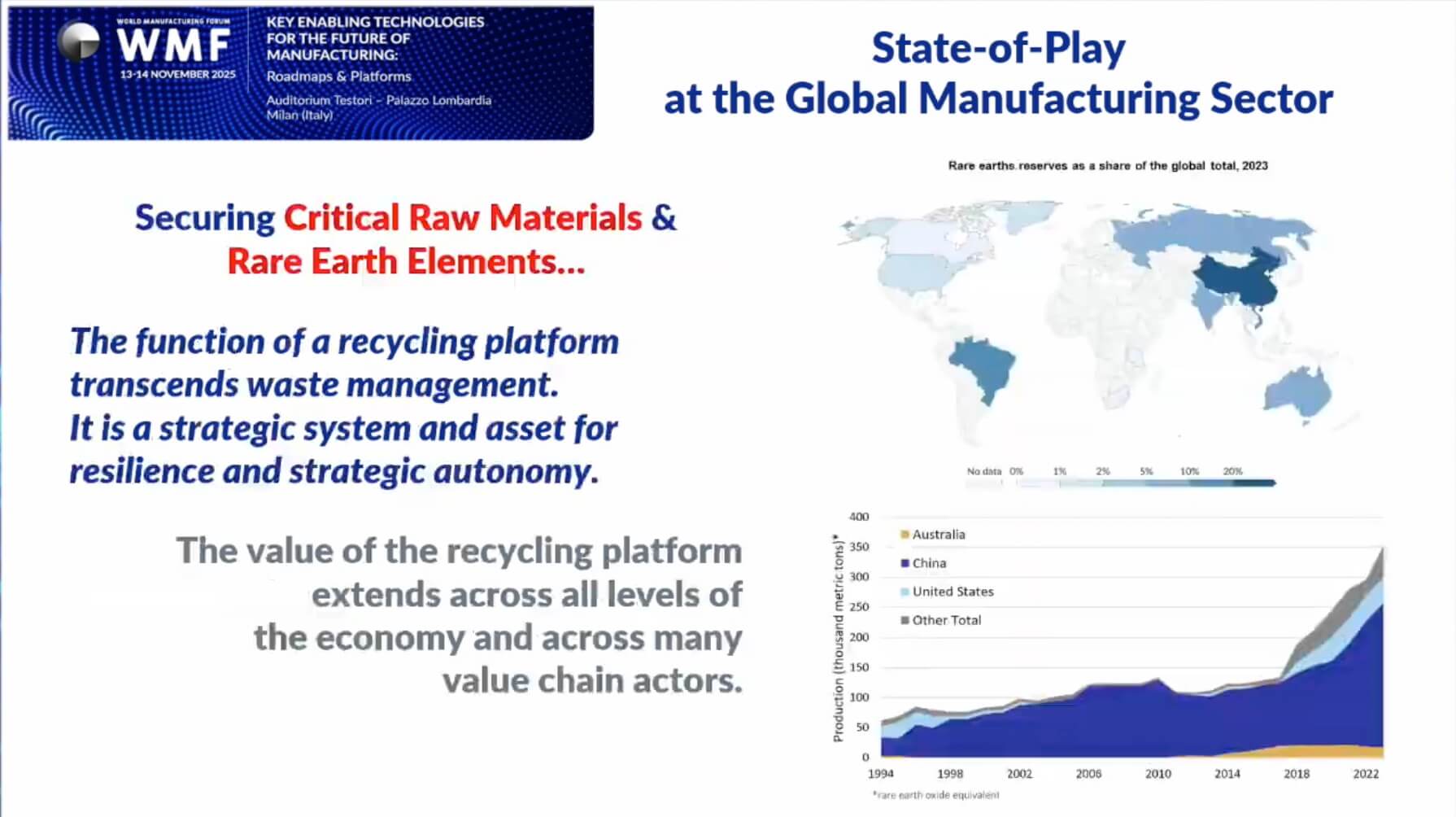

L’ultima delle tre aree strategiche che necessitano di una roadmap definita riguarda la sicurezza delle materie prime critiche, la cui disponibilità è sempre più a rischio.

Proprio la scarsità di questi ingredienti essenziali alla manifattura deve spingere le aziende a vedere le piattaforme di riciclo non solo come strumenti di gestione dei rifiuti, ma un sistema e un asset per la resilienza e l’autonomia strategica.

Anche in questo caso sarà necessario uno sforzo di ecosistema per mettere assieme le tecnologie necessarie alla separazione chimica e fisica dei materiali e la ricostruzione di catene di fornitura complesse che rendano la logistica inversa una realtà.

Taisch: Mettere i dati al centro delle scelte

“In uno scenario geopolitico sempre più complesso, tra dazi, nuove potenze industriali e filiere globali in trasformazione, l’Europa e l’Italia devono puntare sui propri fondamentali: innovare i prodotti rendendoli intelligenti e sostenibili, ridisegnare le organizzazioni per rispondere alla domanda ‘tutto e subito’ e utilizzare realmente le tecnologie digitali, non solo l’intelligenza artificiale”, commenta Marco Taisch, Presidente del Comitato Scientifico della Fondazione WMF e Professore al Politecnico di Milano.

“Il nuovo paradigma industriale si fonda sulla capacità di analizzare i dati per prendere decisioni basate sui numeri: dopo lavoro, materie prime e impianti, i dati diventano il quarto fattore produttivo”, aggiunge.

Le dieci raccomandazioni del World Manufacturing Forum

Come di consueto il rapporto contiene dieci raccomandazioni che si concentrano su due aspetti centrali emersi nel rapporto: la necessità di una programmazione strategica e la gestione delle piattaforme tecnologiche.

Le raccomandazioni contenute nel World Manufacturing Report 2025 sono:

- Definire obiettivi strategici e priorità all’interno di una roadmap chiara, in grado di guidare in modo trasparente i processi di trasformazione. Occorre stabilire con precisione cosa deve essere fatto e quando, identificando fin da subito le competenze, le tecnologie e la cultura necessarie per conseguire gli obiettivi di doppia trasformazione (digitale e verde).

- Coinvolgere attivamente gli stakeholder strategici e operativi per garantire un impegno duraturo e un’esecuzione quotidiana efficace. La strategia deve essere un processo inclusivo che deve coinvolgere tutti i livelli aziendali e promuovendo l’adozione della tecnologia (l’accettazione e l’uso attivo da parte delle persone), che è più critica della sua semplice implementazione.

- Stabilire orizzonti temporali chiari e traguardi intermedi per monitorare i progressi e mantenere la continuità e lo slancio delle iniziative. Le road map devono definire tempistiche esplicite e pietre miliari intermedie. Celebrare questi successi parziali è cruciale per mantenere alta la motivazione e lo slancio delle iniziative.

- Progettare piani di implementazione strutturati per tradurre gli obiettivi strategici della roadmap in azioni coordinate e concretamente realizzabili. Le visioni strategiche devono essere rese operative. Ciò significa tradurre la roadmap in passi attuabili, piani di implementazione strutturati e migliori pratiche che possano essere concretamente realizzate dal personale sul pavimento di produzione.

- Monitorare, aggiornare, comunicare e allineare regolarmente tutte le attività previste nei piani di implementazione della roadmap.

- Definire lo scopo e la proposta di valore della piattaforma tecnologica di riferimento per assicurare l’erogazione di benefici concreti e rilevanti. La trasformazione deve essere guidata da una necessità di business (market pull o attrazione del mercato), non da una spinta tecnologica (market push). È cruciale definire cosa la tecnologia può fare e come crea valore, rispondendo a esigenze specifiche dell’azienda.

- Valutare la maturità e la prontezza organizzativa nell’adottare la piattaforma tecnologica individuata. Prima di un investimento, l’azienda deve valutare la sua effettiva maturità e preparazione, sia in termini di infrastruttura digitale sia di competenze verdi e digitali della forza lavoro. Non tutte le organizzazioni sono pronte per tutte le tecnologie in ogni momento.

- Fornire una giustificazione chiara della piattaforma tecnologica selezionata, basata sulla coerenza strategica e sulla fattibilità tecnologica. La tecnologia non deve essere “fine a sé stessa”. È necessario giustificare l’investimento dimostrando in modo inequivocabile da dove verrà il Ritorno sull’Investimento (ROI), specificando se la tecnologia creerà risparmi sui costi o nuove capacità di manifattura.

- Garantire l’integrazione della piattaforma tecnologica scelta con i sistemi e i processi esistenti, al fine di favorire la continuità operativa. La nuova piattaforma deve integrarsi perfettamente con tutti i sistemi, includendo sia le tecnologie vecchie (legacy) sia quelle nuove, poiché la trasformazione è un percorso di transizione e richiede la costruzione di un ecosistema coeso.

- Coinvolgere e formare tutti gli stakeholder della piattaforma tecnologica per sviluppare competenze, senso di responsabilità e un utilizzo efficace degli strumenti.