Industria 4.0 ed efficienza energetica nelle imprese possono essere un binomio virtuoso verso la competitività. Hanno entrambe degli obiettivi comuni: l’innovazione e la trasformazione tecnologica delle aziende. In più, le tecnologie digitali e Hi-Tech generano risparmi energetici impliciti, in tutte le fasi della catena del valore.

Una fabbrica sempre più connessa e automatizzata ha bisogno di essere alimentata da sistemi energetici che siano altrettanto all’avanguardia. Per questo, la Digital Transformation può fare da traino anche all’evoluzione energetica, innescando meccanismi virtuosi.

Indice degli argomenti

Tre obiettivi fondamentali

Puntando a raggiungere, insieme, tre risultati fondamentali: il miglioramento del Time to market, maggiore flessibilità della produzione, e l’aumento dell’efficienza complessiva, dell’azienda e dei suoi meccanismi.

Altri vantaggi possono poi arrivare, ad esempio, nell’ambito della Power Quality, con nuove tecnologie che permettono di gestire al meglio i consumi energetici, e anche per quanto riguarda sistemi sempre più evoluti per il monitoraggio dei consumi.

Tenendo presente una scadenza precisa, il 5 dicembre 2019, praticamente tra un anno esatto: quando le diagnosi energetiche in azienda dovranno essere supportate da un piano adeguato di rilevamento dei consumi.

Scenari e prospettive che sono stati analizzati nel corso di un Workshop dal titolo ‘Industria 4.0 e Efficienza energetica: vantaggi e opportunità’, organizzato da Assolombarda nella sua sede milanese, in collaborazione con Green Economy Network e Lombardy Energy Cleantech Cluster (LE2C).

“Fare efficienza energetica significa utilizzare meglio l’energia, per riuscire a fare di più con meno”, rimarca Vittoria Catalano, responsabile Energia nell’Area Ambiente ed Energia di Assolombarda: “e tutto ciò sta diventando imprescindibile per le aziende, in un’ottica di competitività e di riduzione dei costi e degli sprechi”.

Prima viene sempre il portafoglio

Non è un segreto, del resto, che la riduzione dei consumi energetici, e quindi la possibilità di abbassarne i costi e spendere meno, è la ragione principale che spinge le imprese a realizzare investimenti in efficienza energetica, oltre alla necessità di sostituire impianti o macchinari obsoleti.

Insomma, prima viene sempre il portafoglio, e poi, in secondo piano, le istanze “Green”, e le linee etiche, dell’azienda. Ma ora le nuove tecnologie della Digital Transformation possono ridurre sempre più il divario tra questi fattori, fino a sovrapporli, e il carico di ‘Efficienza’ che l’Industria 4.0 promette di portare in azienda riguarda e coinvolge anche le voci e i risultati nel campo energetico.

Gli ostacoli che frenano il cambiamento

Il principale freno per gli interventi in efficienza energetica è dato dai tempi di ritorno eccessivi, come certifica anche l’Energy Efficiency Report 2018 del Politecnico di Milano.

Il secondo maggiore ostacolo riguarda l’incertezza del quadro normativo, la difficoltà nel recepire in modo esatto gli obblighi e gli schemi di incentivazione, oltre che la difficoltà nel seguire la discontinuità delle leggi nel corso degli anni: un provvedimento di politica industriale in Italia dura spesso il tempo di un governo, quindi molto poco, qualche anno al massimo. Mentre analoghe misure in Germania, per fare un paragone con chi ci precede al primo posto tra le potenze manifatturiere europee, hanno un respiro e un orizzonte molto più ampio. Molto più adatto alle tempistiche di un’azienda, e non a quelle di una Legislatura.

Barriere allo sviluppo dell’efficienza energetica riguardano poi l’interazione con il processo produttivo e con il processo di acquisto, e la difficoltà di accesso al capitale, proprio e di terzi.

Ma l’elenco delle note negative è lungo. Altri ostacoli alla diffusione dell’efficienza energetica nelle aziende, e in particolare nelle Pmi, sono: la scarsa sensibilità e la poca informazione; la percezione di un fattore visto come lontano dal Core business aziendale; la necessità di soluzioni complesse e le difficoltà di adeguamento delle strutture esistenti; l’esigenza di soluzioni non standardizzabili; la mancanza di modelli di finanziamento ‘ad hoc’.

Le misure di sostegno

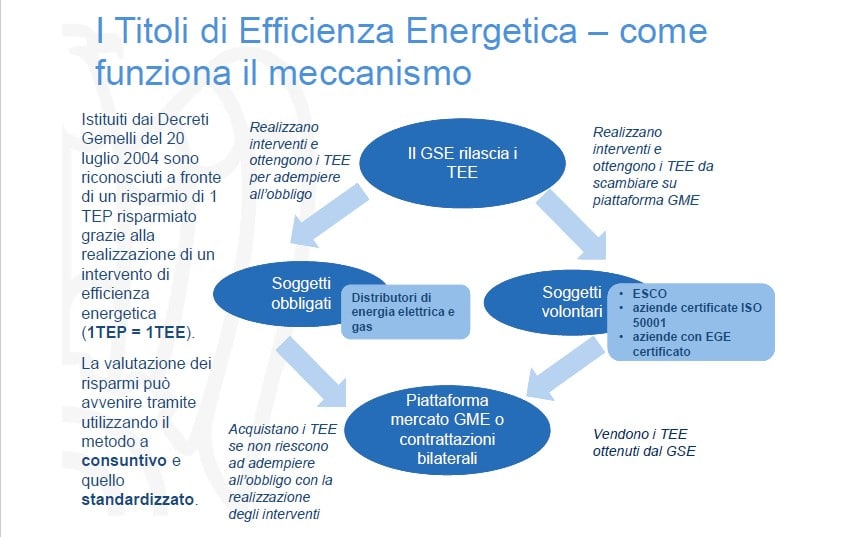

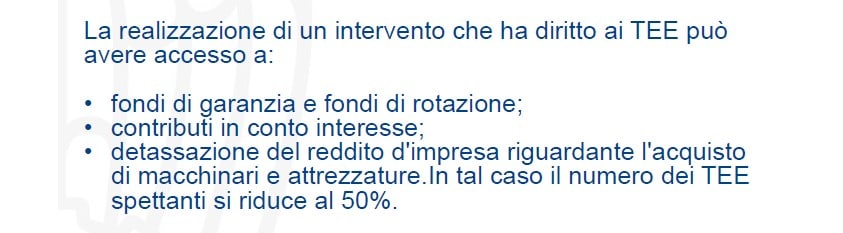

Le principali misure di agevolazione e gli strumenti di incentivazione previsti a favore delle aziende sono, ad esempio, i Titoli di Efficienza Energetica (Tee), operativi dal 2005; il Conto Termico 2.0 e le detrazioni fiscali per la riqualificazione energetica degli edifici; l’iper-ammortamento sugli investimenti in nuove tecnologie, che ha dato una forte spinta nel biennio 2017-2018.

“I Titoli di Efficienza Energetica funzionavano malissimo, è stato necessario un intervento normativo di urgenza quest’anno, per renderli più utili e praticabili, ma il meccanismo resta molto complesso”, rileva Catalano.

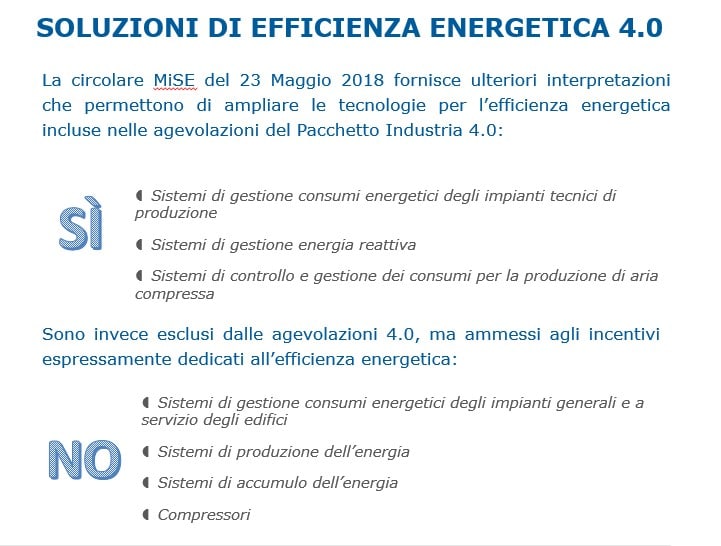

Mentre il Piano Nazionale Industria 4.0 stimola investimenti anche in tecnologie innovative che migliorino l’utilizzo delle risorse energetiche e la gestione delle emissioni nell’ambiente, e permette la combinazione delle agevolazioni fiscali previste con il sistema di incentivi esistenti per l’ambito energetico.

“Per promuovere l’efficienza energetica sono disponibili diversi strumenti di incentivazione, ma la complessità del quadro normativo di riferimento si configura come uno dei principali ostacoli agli investimenti rivolti all’efficientamento. Un esempio? Il sistema dei Tee non è cumulabile con altre forme di incentivi statali, ma è combinabile con questi se riguarda parti diverse del medesimo sistema”, spiega Cristina Ricci, specialista dell’area Business Development Industria 4.0 ed Efficienza Energetica di Icim, ente di certificazione, che è partner di Assolombarda Servizi in ambito Industria 4.0, e referente industriale dell’area Sustainable Manufacturing, una delle quattro aree di competenza del Lombardy Energy Cleantech Cluster (LE2C).

La Strategia energetica nazionale (Sen)

Gli obiettivi al 2030 della Strategia energetica nazionale (Sen), fissati lo scorso anno da governo e ministero per lo Sviluppo economico precedenti, prevedono più competitività nei mercati energetici, energia a costi più bassi per cittadini e imprese. Riduzione della spesa energetica per effetto dell’efficienza energetica e dell’evoluzione tecnologica. Un sistema energetico più sicuro. Fonti rinnovabili ed efficienza energetica per ridurre la dipendenza dall’estero. La decarbonizzazione del sistema energetico. Con investimenti pubblici per 175 miliardi di euro, di cui 30 miliardi destinati a reti e infrastrutture elettriche e del gas, 35 riservati alle fonti rinnovabili, e 110 indirizzati alle misure di efficienza energetica. Tanti buoni propositi, che ora vanno messi in pratica. Anche se, va sottolineato, l’Italia è uno dei Paesi a maggiore efficienza energetica, e il primo al mondo per risultati nella riduzione di anidride carbonica.

Il punto di partenza e il primo passo di un percorso di efficientamento è l’Audit energetico, il principale strumento di analisi energetica: attraverso l’Audit l’impresa può capire come consuma energia e dove bisogna intervenire per migliorarne l’utilizzo. E questo perché i processi di standardizzazione per fare efficienza energetica sono molto difficili, è quindi necessaria un’analisi ad hoc per individuare la soluzione migliore. Ma l’Audit energetico non produce alcun valore se poi non si prosegue alla realizzazione degli interventi individuati dall’analisi.

Investimenti in crescita

L’impresa può ad esempio investire in: sistemi di monitoraggio dei consumi, sistemi di combustione efficienti, efficientamento degli impianti tecnici di servizio, implementazione di sistemi di gestione dell’energia.

Il comparto industriale italiano nel 2017 ha realizzato investimenti in efficienza energetica per un totale di circa 2,2 miliardi di euro (+12% in un anno, pari a poco meno del 33% dei 6,7 miliardi di euro spesi complessivamente nel Paese), secondo l’Energy Efficiency Report 2018 del Politecnico di Milano.

Le soluzioni di efficienza energetica più adottate nel 2017 all’interno del comparto industriale sono state la cogenerazione e i sistemi di combustione efficienti, che hanno fatto registrare investimenti per un valore rispettivamente di 582 milioni e 493 milioni di euro. Si attestano su buoni livelli anche gli investimenti per la realizzazione di interventi ad hoc sul processo produttivo, pari a 246 milioni di euro, con un Trend in crescita del 23% rispetto a un anno prima.

Nel settore industriale gli investimenti per l’efficienza energetica sono stati effettuati per un 23% in modalità ‘sistemica’, con investimenti caratterizzati dall’implementazione di diverse tecnologie, mentre per un 77% in modalità ‘Stand-alone’, ossia investimenti caratterizzati dall’implementazione di una singola tecnologia alla volta.

“Nel 2017 il mercato dell’efficienza energetica è cresciuto del 10% , e l’81% delle imprese industriali hanno investito in interventi di efficienza energetica, con oltre 246 milioni di euro per interventi ad hoc sui processi produttivi, e circa 100 milioni di euro per l’implementazione e il mantenimento di un sistema di gestione dell’energia”, sottolinea Ricci. Che osserva: “i dati dimostrano che il 50% delle imprese che hanno investito in modalità sistemica in progetti di efficientamento energetico, vale a dire con un unico investimento hanno introdotto differenti tecnologie ed affrontato un progetto unitario di efficientamento globale, hanno avuto accesso agli incentivi previsti dal pacchetto 4.0”.

Sinergie con i Cluster tecnologici

Un punto di riferimento, e di collaborazione, su questi scenari, possono essere i Cluster tecnologici, che “puntano a favorire e accelerare il processo innovativo, attraverso un’interazione reciproca tra istituzioni, aziende e centri di ricerca”, fa notare Luca Donelli, presidente del Lombardy Energy Cleantech Cluster, polo tecnologico lombardo per l’energia e l’ambiente. Riunisce dieci centri di ricerca e un centinaio di imprese, tra grandi e piccole, e “oltre a sviluppare progetti comuni e sinergie, portiamo avanti anche un dialogo serrato con la Regione Lombardia per quanto riguarda i bandi dedicati all’innovazione”, spiega Donelli.

“Abbiamo sviluppato la collaborazione con i Cluster tecnologici regionali perché sono potenti strumenti di politica industriale, in cui istituzioni, enti di ricerca e imprese possono cooperare per trovare sinergie nei percorsi di innovazione”, rileva Paolo Guazzotti, responsabile Area Industria e Innovazione di Assolombarda, che conta circa 6 mila aziende associate con sede nelle province di Milano, Lodi, Monza e Brianza, di cui circa il 96% Pmi con meno di 250 dipendenti, e il 40% del totale non ha più di 10 dipendenti.

“L’impegno è quello di lavorare per superare le difficoltà che le imprese incontrano in questi ambiti, anche attraverso il Progetto Impresa Energia, rivolto ai nostri associati”, rimarca il responsabile Area Industria e Innovazione di Assolombarda.