Più velocità, precisione e reperibilità dei processi: sono solo alcuni dei vantaggi dell’integrazione dei robot collaborativi nelle catene di montaggio (assembly line) manifatturiere.

L’integrazione della robotica collaborativa permette infatti di automatizzare compiti ripetitivi e gravosi per l’operatore, oltre a garantire una precisione ripetibile nel tempo. La presenza dei cobot all’interno delle assembly line permette così di svincolare l’uomo da compiti a basso valore cognitivo e di ripensare la sua funzione su mansioni a più alto valore aggiunto.

Anche la qualità della produzione è migliorata: l’impiego di sistemi automatici per il controllo qualità permette infatti di individuare prontamente parametri o caratteristiche del prodotto che si distaccano da quelle ottimali, riducendo la necessità di rilavorazione e garantendo che i prodotti immessi sul mercato sia conformi agli standard di sicurezza e qualità necessari.

L’integrazione dei cobot nelle assembly line manifatturiere non è però priva di sfide legate, in primis, alla sicurezza delle interazioni uomo-macchina che richiede attente valutazioni già in fase di progettazione della linea e il rispetto di specifiche tecniche e standard di sicurezza.

Indice degli argomenti

Cobot: dalla robotica tradizionale alla collaborazione uomo-macchina

L’automazione industriale ha operato per decenni all’interno di confini fisici e logici molto rigidi, dove i robot convenzionali richiedevano barriere perimetrali per garantire l’incolumità del personale.

La configurazione di una assembly line automatizzata attraverso l’impiego di cobot segna il superamento di questo isolamento, definendo un paradigma produttivo human-centric coerente con i principi dell’Industria 5.0.

Un’evoluzione che risponde al mutamento dei mercati globali, in cui la produzione di massa standardizzata ha lasciato il posto a una domanda frammentata e altamente personalizzata.

L’obiettivo della riprogettazione delle linee di montaggio nella manifattura nell’ottica dei principi di Industria 5.0 non è l’automazione totale priva di personale, bensì la creazione di un ecosistema dove l’intelligenza decisionale dell’operatore viene supportata dalla precisione meccanica.

Cobot vs robot industriali: sicurezza, flessibilità e assenza di barriere

Un elemento di distinzione fondamentale tra i robot industriali convenzionali e le soluzioni collaborative risiede nel modo in cui vengono gestiti i rischi per l’operatore e l’ingombro all’interno del reparto.

I robot industriali operano storicamente in isolamento, protetti da barriere fisiche che separano l’area di lavoro dalla presenza umana per prevenire collisioni durante i cicli di produzione.

Al contrario, i sistemi collaborativi inseriti in una assembly line dispongono di sensori di coppia e tecnologie di rilevamento avanzate che permettono l’eliminazione delle recinzioni, favorendo una condivisione reale dello spazio di lavoro.

L’adozione di radar mmWave e motori a bassa inerzia consente alla macchina di percepire la presenza di un operatore e di regolare velocità o forza in frazioni di secondo, evitando gli arresti improvvisi che penalizzano l’efficienza.

L’impiego di queste tecnologie agevola un layout di fabbrica ottimizzato attraverso il redesign efficiente dello spazio, superando i vincoli delle celle chiuse.

La recente evoluzione normativa, sancita dall’aggiornamento della norma ISO 10218:2025, ha spostato l’attenzione dalla singola macchina alla specifica applicazione collaborativa, integrando i requisiti di sicurezza della specifica ISO/TS 15066 relativi ai limiti biomeccanici.

Un quadro normativo che assicura che le eventuali forze di contatto restino entro soglie sicure, offrendo una flessibilità di configurazione superiore rispetto alle installazioni del passato.

Alleggerire l’operatore: delegare ai cobot le mansioni più gravose e ripetitive

L’implementazione di cobot nelle assembly line mira a trasformare l’ergonomia della postazione di lavoro. Affidare alla macchina le attività caratterizzate da alta frequenza, vibrazioni o carichi eccessivi abbatte l’incidenza di disturbi muscolo-scheletrici e riduce la fatica fisica complessiva.

L’automazione di compiti logoranti permette di orientare il fattore umano nella smart factory verso ruoli di supervisione a maggior valore aggiunto, dove l’esperienza del personale si integra con la precisione robotica.

Simili processi stimolano l’acquisizione di nuove competenze – digitali e non – e favoriscono la sicurezza, rendendo il benessere dei lavoratori un pilastro fondamentale della competitività industriale.

Liberare l’operatore da mansioni ripetitive non aumenta solo la protezione fisica, ma promuove una partecipazione attiva al miglioramento continuo dei flussi produttivi.

I vantaggi strategici dei cobot nelle operazioni di assemblaggio

L’adozione della robotica collaborativa nelle fasi di montaggio non risponde solo a necessità ergonomiche, ma rappresenta una scelta precisa per incrementare la competitività globale delle imprese.

A differenza dell’automazione rigida, che richiede volumi elevati per giustificare l’investimento, una cobot assembly line offre un ritorno economico rapido anche in presenza di mix produttivi variabili.

L’impiego di soluzioni flessibili abilita una produzione resiliente, capace di assorbire le fluttuazioni della domanda senza compromettere gli standard qualitativi.

L’integrazione di sistemi avanzati permette di affrontare con efficacia la sfida della personalizzazione di massa, dove la capacità di adattare le linee in tempo reale diventa un fattore critico di successo.

Le imprese possono così scalare l’automazione in modo incrementale, intervenendo inizialmente sui colli di bottiglia e facilitando la transizione verso il modello delle Smart Factory 4.0.

Aumento della qualità e ripetibilità: precisione millimetrica nelle lavorazioni

La precisione operativa rappresenta uno dei vantaggi principali ottenuti attraverso l’integrazione di cobot alle assembly line.

A differenza dell’operatore umano, che è soggetto ad errori dovuti a cali di concentrazione o affaticamento, i bracci collaborativi mantengono una ripetibilità millimetrica costante.

L’impiego di robot collaborativi permette quindi di garantire non solo la ripetibilità delle operazioni, ma anche la loro qualità, che non varia nel tempo. Vantaggi particolarmente in settori ad alto valore aggiunto, come l’elettronica o la meccanica di precisione, dove anche una minima deviazione può compromettere l’integrità del componente.

L’integrazione con l’intelligenza dei dati potenzia ulteriormente questo aspetto: grazie alla possibilità di monitorare ogni singola azione e correggere eventuali scostamenti in tempo reale si garantiscono standard elevati lungo tutto l’arco della giornata.

Flessibilità e riprogrammazione rapida per lotti di piccole dimensioni

L’agilità operativa costituisce un altro vantaggio determinante della tecnologia collaborativa.

La facilità di programmazione consente di riconfigurare la cobot assembly line in tempi estremamente ridotti, rendendo sostenibile la gestione di lotti di piccole dimensioni senza costi di setup proibitivi.

Non sono quindi più necessari lunghi fermi macchina o complessi interventi specialistici per modificare il compito del robot. Interfacce grafiche intuitive permettono di variare le operazioni con agilità, garantendo una reattività fondamentale per mantenere la competitività.

Cobot in azione: applicazioni e casi d’uso lungo la linea di montaggio

La versatilità dei sistemi collaborativi permette l’implementazione in diverse fasi del processo produttivo senza richiedere lo stravolgimento delle linee esistenti.

L’integrazione di cobot nella assembly line si configura come un’aggiunta modulare a compiti specifici che traggono vantaggio dalla cooperazione tra l’esperienza umana e la precisione costante della macchina.

L’efficacia di tali soluzioni risiede nella capacità di inserirsi in flussi di lavoro consolidati, agendo come un elemento chiave per lo sviluppo delle Smart Factory 4.0.

L’impiego di bracci robotici flessibili consente di automatizzare segmenti della produzione precedentemente gestiti solo manualmente a causa della loro variabilità.

Pick & place e avvitatura: automatizzare le operazioni manuali e tediose

Le operazioni di movimentazione e fissaggio rappresentano l’ambito di applicazione più diffuso nei reparti manifatturieri. Automatizzare attività come il pick & place e l’avvitatura permette di sollevare il personale da queste mansioni ripetitive, riducendo drasticamente il margine d’errore.

L’accuratezza millimetrica assicura ritmi elevati su più turni e riduce sensibilmente la produzione di scarti. La versatilità dei sistemi collaborativi, capaci di integrare organi di presa intercambiabili, permette di gestire prodotti differenti con tempi di riattrezzaggio minimi.

Vantaggi particolarmente rilevanti per settori dove queste applicazioni richiedono velocità, precisione ed elevata ripetibilità, come l’automotive.

I vantaggi per le aziende sono diversi, come ha dimostrato lo studio di un customer case analizzato da Universal Robot. Il cliente in questione, Magneti Marelli –azienda specializzata nella progettazione e produzione di sistemi ad alta tecnologia per il settore automotive –, ha implementato i cobot di Universal Robots per automatizzare l’inserimento di piccoli componenti plastici nei circuiti stampati.

L’integrazione ha permesso di superare i limiti di velocità e precisione del lavoro manuale, portando a un incremento della produttività del 25% e a un ritorno sull’investimento in meno di un anno.

La rimozione delle mansioni tediose ha consentito di orientare il personale verso attività di controllo, eliminando i difetti causati dalla stanchezza fisica.

Questo e altri simili casi d’uso dimostrano come l’utilizzo di robot collaborativi per applicazioni di pick and place e avvitatura permetta di trasformare la catena di montaggio in un asset flessibile.

La regolarità garantita dalla macchina crea le condizioni ideali per integrare strumenti di monitoraggio avanzati, trasformando ogni stazione in una fonte di informazioni precise. La visibilità acquisita sul processo permette di passare agevolmente dall’esecuzione meccanica alla fase di verifica, aprendo la strada a sistemi capaci di “vedere” e valutare il lavoro svolto.

Integrazione con i sistemi di visione: il cobot nell’ispezione e controllo qualità in tempo reale

L’integrazione di sensori ottici avanzati alla cobot assembly line permette di superare i limiti della semplice esecuzione meccanica. L’impiego di smart camera e sistemi di scansione laser abilita il riconoscimento degli oggetti nello spazio e l’esecuzione di analisi non distruttive contestualmente alla fase operativa.

L’integrazione della machine vision – intesa come l’insieme delle tecnologie che permettono ai sistemi industriali di acquisire, elaborare e interpretare immagini per fornire un’ispezione automatizzata –, abilita un’ispezione in-process, trasformando la stazione di montaggio in un punto di verifica autonomo.

La sincronizzazione tra la fase operativa e quella di controllo permette di validare la conformità di ogni componente senza alterare la cadenza produttiva o richiedere aree di collaudo separate a valle.

L’impiego di telecamere integrate permette di rilevare anomalie infinitesimali o componenti posizionati in modo errato con una costanza preclusa all’occhio umano.

L’architettura non si limita a scartare il pezzo difettoso, ma alimenta l’intelligenza dei dati fornendo feedback in tempo reale che aiutano a risalire alla causa del problema.

La combinazione tra visione artificiale e robotica collaborativa assicura che solo i prodotti conformi avanzino lungo la linea, riducendo drasticamente i costi legati alle rilavorazioni.

Sfide di implementazione e il futuro della collaborazione (Industria 5.0)

L’integrazione di cobot nella assembly line richiede un’attenta pianificazione che supera la semplice installazione del braccio robotico. L’analisi dei rischi costituisce il passaggio fondamentale, poiché l’assenza di barriere fisiche obbliga a certificare l’intera cella di lavoro come un’unica entità collaborativa.

L’attività di messa in sicurezza deve considerare ogni elemento, dalle attrezzature di fine braccio alla geometria dei componenti manipolati, garantendo che l’interazione uomo-macchina avvenga nel pieno rispetto delle soglie biomeccaniche vigenti.

L’impiego di tecnologie collaborative sta accelerando il passaggio verso l’Industria 5.0, un paradigma che supera la ricerca dell’efficienza per porre il benessere del lavoratore e la sostenibilità al centro del processo produttivo.

L’efficienza, che ha guidato gli investimenti in automazione nell’era di Industria 4.0, è un vantaggio che non si perde in questa nuova fase industriale. Al contrario: la ricerca dell’efficienza energetica come priorità strategica consente non solo di abbassare i costi di produzione, ma di ridurre gli impatti ambientali dei processi.

A cambiare è quindi l’approccio alla tecnologia, non più utilizzata unicamente per un vantaggio economico, ma implementata in ecosistemi produttivi che favoriscono il benessere delle persone e dell’ambiente, pur promuovendo la competitività e la resilienza aziendale.

All’interno di questa visione, la robotica collaborativa non rappresenta solo uno strumento di automazione, ma l’architettura portante di una fabbrica intelligente capace di adattarsi alle priorità dell’azienda e dei mercati e, al tempo stesso, di valorizzare le competenze professionali.

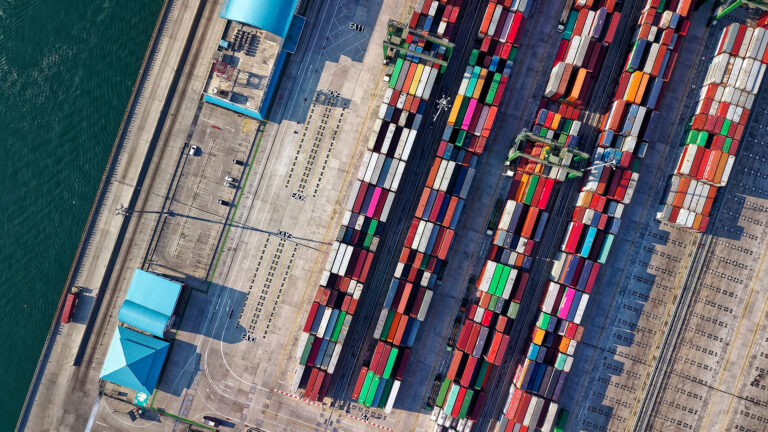

L’efficienza ottenuta non si limita alla catena di montaggio: nella Smart Factory le tecnologie di automazione sono integrate in ogni aspetto della produzione, coinvolgendo la stessa movimentazione dei materiali e la gestione del magazzino (Logistica 4.0).

L’efficienza complessiva viene assicurata dalle tecnologie che abilitano la Smart Factory. L’interconnessione tra i diversi nodi della fabbrica viene assicurata dall’impiego di sensori IoT, capaci di raccogliere dati granulari sulle operazioni in tempo reale.

L’analisi di queste informazioni all’interno di piattaforme cloud abilita l’uso dell’AI per ottimizzare i flussi e garantire una visibilità totale sulla supply chain, trasformando le rilevazioni in decisioni strategiche immediate.

L’adozione di simili architetture digitali permette ai cobot di agire non più come unità isolate, ma come terminali intelligenti e interconnessi della rete produttiva. La capacità di ricevere aggiornamenti costanti dal sistema centrale e di adattarsi autonomamente ai dati provenienti dalla logistica trasforma la robotica collaborativa nel cuore pulsante di una produzione realmente flessibile e resiliente.

L’agilità garantita dai flussi di dati può esprimersi appieno solo se supportata da una progettazione orientata alla cooperazione uomo-macchina.

Conformità normativa e certificazione: i requisiti di sicurezza ISO/TS 15066

La sicurezza è uno degli aspetti più critici per la Smart Factory. L’integrazione di cobot all’interno della assembly line richiede infatti di considerare l’aspetto della sicurezza dell’operatore e la cyber security dei sistemi fin dalla fase della progettazione.

L’intero processo produttivo deve conformarsi a norme e standard internazionali che definiscono i criteri per una collaborazione protetta tra uomo e macchina. Garantire un’interazione fluida attraverso una progettazione accurata permette di approcciare la validazione normativa non come un vincolo esterno, ma come la naturale conclusione di un processo di ingegnerizzazione consapevole.

La specifica ISO/TS 15066 integra e dettaglia quanto stabilito dalle norme ISO 10218-1 e ISO 10218-2, introducendo i criteri per le operazioni a potenza e forza limitata (PFL).

Il documento definisce le soglie biomeccaniche di contatto che non devono mai essere superate per garantire l’incolumità dell’operatore. La valutazione dei rischi non può limitarsi al solo braccio robotico, ma deve necessariamente estendersi all’intera applicazione, includendo l’utensile di fine braccio, i pezzi manipolati e le possibili aree di schiacciamento presenti nella postazione condivisa.

La certificazione di conformità richiede test rigorosi per misurare le forze di impatto transitorio e quasi-statico attraverso l’utilizzo di strumenti di misurazione certificati. Le verifiche assicurano che, in caso di contatto accidentale, l’energia trasferita rimanga entro i limiti tollerabili dal corpo umano secondo i dati scientifici riportati nella normativa.

Un’adeguata gestione della sicurezza abilita una collaborazione fluida, permettendo di operare senza barriere protettive senza compromettere la salute del personale. La documentazione tecnica risultante attesta il rispetto dei requisiti di sicurezza essenziali, fornendo all’azienda la base legale necessaria per l’impiego della robotica collaborativa nei reparti produttivi.